E-Mobile – Schmieren und Kühlen unter Strom

„Weg vom Kraftstoff!“ lautet die Devise. In Zukunft sollen vor allem Elektro-Fahrzeuge die Straßen beherrschen und dabei emissionsfrei und geräuscharm unterwegs sein. Benzin oder Diesel benötigen die E-Mobile zwar nicht mehr, doch ganz ohne Schmierstoffe und Funktionsflüssigkeiten kommen auch sie nicht aus. Ihre Schmierstoffe unterscheiden sich allerdings von den bekannten Klassikern.

Bei der Entwicklung und Überwachung der neuen Produkte sind Schmierstoffhersteller und Ölanalytik in hohem Maße gefordert. Die E-Mobilität liegt voll im Trend, denn wasserstoffbetriebene Brennstoffzellen oder alternative Kraftstoffe werden in den nächsten Jahren voraussichtlich kaum in ausreichendem Umfang zur Verfügung stehen. Die Neuzulassungen batterieelektrischer Fahrzeuge in Deutschland stiegen zuletzt deutlich an. 2020 sind gut 194.000 rein batterieelektrische Pkw neu zugelassen worden. Zahlreiche Förderungen und milliardenschwere Investitionsprogramme der Automobilhersteller unterstützen die Fortentwicklung der E-Mobilität, damit Deutschland China und den USA nicht weiter hinterherhinkt. Das technologische Ziel ist hochgesteckt. Auf Fahrzeughersteller, Zulieferer, die Politik und uns Endverbraucher kommen in den nächsten Jahren viele Fragen und Herausforderungen zu.

Je mehr E-Mobile unterwegs sind, desto höher ist der Strombedarf. Die Steuerung des gesamten Stromnetzes muss optimiert und das Netz an Ladestationen flächendeckend ausgebaut werden. Die Ladezeiten der Akkus sollen weiter verkürzt, die Reichweiten maximiert werden. Die derzeit gängigen Lithium-Ionen-Akkus weisen zwar eine hohe spezifische Energie auf, doch das weltweit begehrte Metall ist überaus reaktiv. Sein Abbau bringt zahlreiche negative Folgen für die Umwelt und Bevölkerung vor Ort mit sich. Gebrauchte Lithium-Ionen-Akkus können zwar recycelt werden, allerdings ist dieser Prozess extrem aufwändig. Um eine möglichst lange Lebensdauer und Effektivität im Fahrzeug zu erreichen, muss die Batterie in einem bestimmten Temperaturspektrum betrieben werden. Dabei spielen auch andere Komponenten der Fahrzeuge eine Rolle.

Inhaltsverzeichnis

Akku, Motor und Kommandozentrale

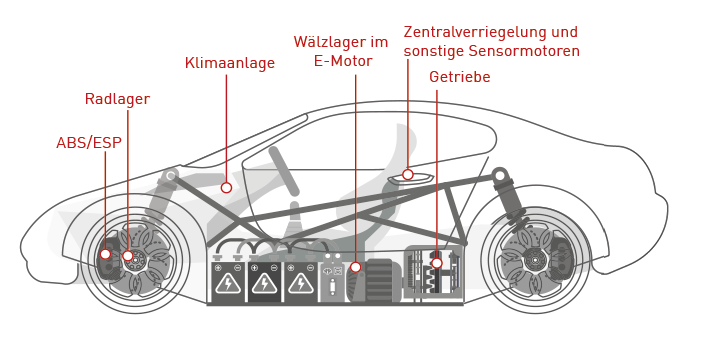

Elektrische Skate- und Hoverboards gehören zu den kleinsten batteriebetriebenen Fortbewegungsmitteln. Und bei diesen kleinen Flitzern haben viele Konstrukteure Anleihen für die Bauweise ihrer E-Pkw genommen. Die schwerste Last, die Batterie, ist mittig, relativ tiefliegend platziert. Die „Skateboard-Bauweise“ unterstützt die gute Straßenlage, ermöglicht einen großen Radstand und sorgt für mehr Platz im Innenraum des Autos. Für die Energie zur Fortbewegung wird Strom genutzt, der von einer Ladestation kommt. Er wird an Bord von einer oder mehreren Versorgungsbatterien gespeichert, die die Stromzufuhr für den Antrieb sicherstellen. Für die kleineren zusätzlichen Elektromotoren, wie für Fensterheber, Scheibenwischer, Klimaanlage oder Radio, ist eine separate Niedervoltbatterie verantwortlich. Als Elektroantrieb wird z. B. ein synchroner Wechselstrommotor eingebaut. Vereinfacht dargestellt, bringt er das Auto auf folgende Weise in Fahrt:

Der Wechselstrommotor besteht aus zwei Magneten – dem Stator und dem Rotor. Der Stator ist unbeweglich und erzeugt mit Hilfe von Wechselstrom ein variables Magnetfeld. Der drehbare Rotor besteht aus einem Permanentmagneten oder stellt sein Magnetfeld mit Gleichstrom her. Die beiden Magneten ziehen einander abwechselnd an und stoßen einander ab. Der Rotor dreht sich und diese Bewegung wird über ein Getriebe auf die Räder übertragen. Bei einem Elektromotor steht das maximale Drehmoment über einen vergleichsweise großen Drehzahlbereich zur Verfügung. Allerdings lassen sich Geschwindigkeiten von 0 bis über 200 km/h nicht nur mit der Motordrehzahl verwirklichen. Zur effizienten Umsetzung braucht es ein Getriebe. Aber anstelle eines Getriebes mit 4 bis 10 Gängen wird nur ein ein- oder zweistufiges Getriebe zur Überdeckung des gesamten Geschwindigkeitsbereiches benötigt.

Die Energie für den Elektromotor liefert die Batterie, deren Kapazität z. B. beim Audi e-tron 150 kWh beträgt. Das Laden einer leergefahrenen Batterie über eine gewöhnliche Haushalts-Steckdose mit ihren 3 kW würde einige Tage dauern. Auch für das „Betanken“ an einer Schnell-Ladestation mit 50 kW benötigt man noch 30 Minuten um ca. 150 km weit zu fahren. Allerdings entstehen an den Autobahn-Raststätten schon erste Ultra-Schnell-Ladestationen, an denen die 80%ige Ladung einer Batterie etwa eine Kaffeepause lang dauert. Die Motordrehzahl wird mittels „Strompedal“ durch die Leistungselektronik geregelt. Sie ist „die Kommandozentrale des E-Autos“ und besteht aus einem Wechselrichter, einem Gleichspannungswandler und einem elektronischen Steuergerät. Die Leistungselektronik wandelt den Gleichstrom aus der Batterie in den vom Motor benötigten Wechselstrom um. Sie steuert die Wechselstromfrequenz und damit die Motordrehzahl. Außerdem regelt sie die Amplitude des Stroms und somit die Motorausgangsleistung.

Eine weitere wichtige Rolle spielt die Leistungselektronik beim Bremsen des Fahrzeuges. Wird der Fuß vom Fahrpedal genommen, wird die Bewegungsenergie nicht vergeudet, sondern rückgewonnen. Das Fahrzeug bremst „rekuperierend“. Beim rekuperierenden bzw. regenerativen Bremsen funktioniert der Elektromotor wie ein Generator. Der so gewonnene Strom wird in den Akkus gespeichert. Die Leistungselektronik passt die Energiezufuhr dabei entsprechend an.

Schmierstoffe und Kühlmittel neu gedacht

Für Schmierstoffe und Kühlmittel, die in Fahrzeugen mit Benzin- oder Dieselmotoren eingesetzt werden, gibt es konkrete Freigaben vieler Automobilhersteller. Ihre Anforderungen fließen mit ein in die Spezifikationen der ACEA (Vereinigung der europäischen Motorhersteller) und API (American Petroleum Institute). E-Autos benötigen zwar keine Motoröle, aber auch sie kommen nicht aus ohne Getriebeöle, Schmieröle und -fette sowie Kühlmittel, z. B. für die Batterie.

| Neue Schmierstoffe – neue Herausforderungen |

|---|

|

Diese Produkte müssen jedoch ganz spezifische Anforderungen erfüllen. Allerdings hat keiner der Hersteller von E-Fahrzeugen bis heute eine allgemein gültige Freigabeliste mit Vorgaben für die Schmierstoffe und Kühlmittel veröffentlicht. Außerdem verfolgen die OEM bei der Konstruktion ihrer E-Mobile auch noch unterschiedliche Ansätze. Daher ist die Konzeption von Ölen und Kühlmitteln, die in allen E-Fahrzeugen universell eingesetzt werden können, für die Schmierstoffhersteller derzeit nicht möglich. Ein E-Mobil benötigt Batterie-Kühlmittel, Getriebeöl, Bremsflüssigkeit für die Scheibenbremsen und Fette für andere kleine Komponenten, wie zum Beispiel den Scheibenwischer, die Sitzverstellung oder die Zentralverriegelung. Die Anzahl der Sorten ist überschaubar – aber Schmierstoffe und Kühlmittel sind zum größten Teil mit komplett neuen Herausforderungen konfrontiert. Antrieb und Nebenaggregate werden mit Spannungen von 30 Volt bis 1.000 Volt AC (Wechselspannung) oder 60 Volt bis 1.500 Volt DC (Gleichspannung) betrieben. Die eingesetzten Fluids und Fette haben teilweise direkten Kontakt mit den elektrischen und/oder elektronischen Komponenten des Fahrzeugs und müssen über die gesamte Einsatzzeit zuverlässig isolierend wirken, um Kurzschlüsse und damit Funkenbildung zu vermeiden. Außerdem müssen sie mit Kupfer, einer Vielzahl von Kunststoffen und Dichtungsmaterialien kompatibel sein.

Die Batterie ist anspruchsvoll

Damit ein E-Auto mit einem besonders hohen Wirkungsgrad betrieben werden kann, ist es vor allem notwendig, die Temperatur der Batterie in einem optimalen Bereich zu halten. Denn bei Temperaturen unter 0 °C lassen in der Batterie die gewünschten chemischen Reaktionen nach und die Leistung nimmt ab. Zu heiß soll die Batterie aber auch nicht werden. Bereits bei über 30 °C altert sie schneller und schon bei Temperaturen über 40 °C kann es zu irreparablen Schäden kommen. Nur wenn die Batterie in einem moderaten Temperaturbereich von 15 bis 30 °C betrieben wird, kann sie ihre Leistung über einen langen Zeitraum so erbringen, dass die im Prospekt angegebene Reichweite bis zu etwa 70 % erfüllt wird. Um überhaupt so weit zu kommen, ist ein gut funktionierendes Thermomanagement-System für die Batterie unabdingbar. Bei der Umsetzung schlagen die Fahrzeughersteller unterschiedliche Wege ein:

- Das Thermomanagement der Batterie bzw. der Akkupacks lässt sich mit Hilfe des Kältemittelkreislaufs der Klimaanlage realisieren. Zu Kondensator und Verdampfer der Klimaanlage wird bei der Batterie eine Kühlplatte installiert. Ihre Versorgung mit dem Kältemittel der Klimaanlage wird über Ventile und Temperatursensoren separat gesteuert. Ein stromfressender Zuheizer lässt die Temperatur im Winter nicht zu weit absinken.

- Bei sehr leistungsstarken Batterien von über 100 kWh kommt oft ein komplexes Kühl- und Kältemittel-System zum Einsatz. Es besteht aus gleich mehreren Kühlmittel-Kreisläufen, mit jeweils eigenen Komponenten. Der Kältemittelkreislauf der Klimaanlage ist mit in die Kühlung der Batterie einbezogen. Bei tiefen Temperaturen sorgt eine Zusatzheizung für die Erwärmung von Kühlmittel und Batterie. Befüllt ist das System meist mit einem Wasser-Glykol-Gemisch, dessen Formulierung von den bisher bekannten Kühlmitteln abweicht.

- Tesla geht einen eigenen Weg: In das Modell S mit 85-kWh-Akku-Pack zum Beispiel sind über 7.000 einzelne zylinderförmige Lithium-Ionen-Zellen eingebaut. Die chemische Zusammensetzung in ihrem Inneren und die Verknüpfung sowie das Be- und Entladen der einzelnen Zellen sind speziell für die Langstrecken-Elektroautos der Kalifornier konzipiert. Die einzelnen Zellen werden direkt mit einem speziellen Kühlmittel umspült.

Nur noch selten kommen als Kühlmittel klassische, auf Glykol basierende Konzentrate zum Einsatz, die mit relativ viel Wasser vermischt werden. Heute hat die Industrie für die besonderen Bedingungen in E-Mobilen neue Kühlflüssigkeiten entwickelt, die z. B. Wasser enthalten, das mit Paraffin, Glykol und Tensiden vermischt wird. Mit einer höheren Speicherdichte und Transportkapazität optimiert es die direkte Kühlung der Batteriezellen.

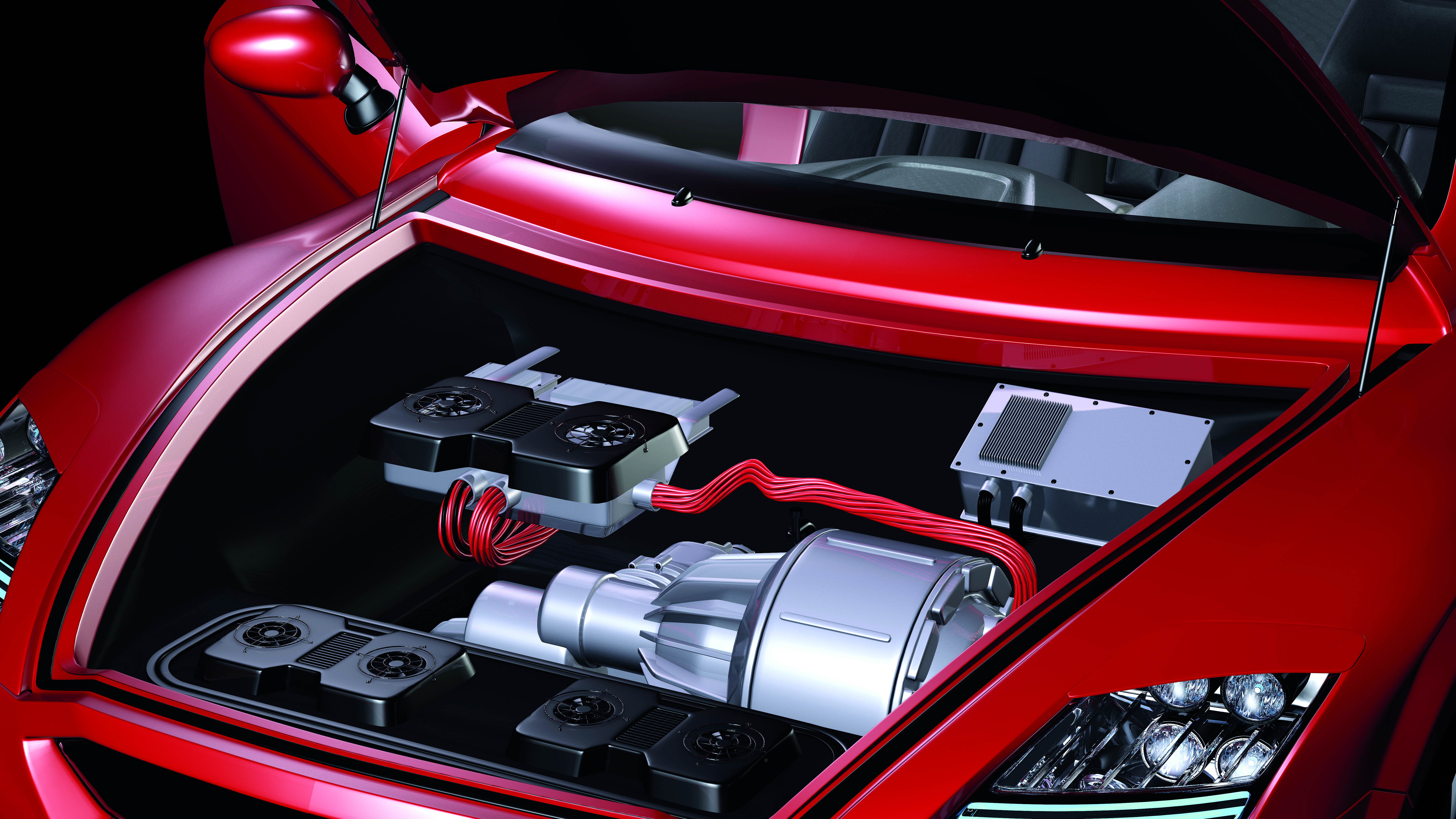

Drei an einem Strang

Batteriegespeiste Leistungselektronik, E-Motor und Automatikgetriebe – dies sind die drei Schlüsselkomponenten des elektrischen Antriebsstrangs. Es liegt nahe, sie in einem gemeinsamen Gehäuse zu vereinen. Dies spart Kosten und Gewicht. Zudem können sie so einfacher mit einer einzigen Flüssigkeit, einem innovativen E-Drivefluid, versorgt werden. Doch dies ist alles andere als einfach. Das Getriebe muss verschleiß- und reibungsarm geschmiert werden. Die anderen Komponenten verlangen vorrangig den Abtransport von Wärme. Einige namhafte Schmierstoff-Hersteller haben bereits spezielle Fluids mit Kühlfunktion entwickelt, die auch das Getriebe schmieren. Wegen der Anforderung der guten Wärmeabfuhr, aber auch weil die Eingangsdrehzahl der Getriebe bei meist über 10.000 Umdrehungen pro Minute liegt, müssen diese E-Drivefluids überaus dünnflüssig sein. Ihre Viskosität entspricht in etwa der von Dieselkraftstoff.

Eine allgemeingültige Information über die Formulierung dieser Produkte kann derzeit noch nicht gegeben werden. An der Entwicklung von innovativen E-Drivefluids wird mit Hochdruck gearbeitet. Für die Pilotprodukte gibt es keine Denkverbote. Neben mineralölmischbaren Syntheseölen als Basis werden auch Polyglykole und Silikonöle untersucht. Zur Getriebeschmierung ohne Kontakt mit elektrisch leitenden Bauteilen laufen sogar erste Versuche mit Fluiden auf Wasserbasis. Im Einsatz müssen E-Drivefluids eine ganze Reihe von elektrischen, thermischen, tribologischen und chemischen Herausforderungen meistern. Sie arbeiten unter Hochspannung und kommen im Bereich der E-Motoren direkt mit Kupferbauteilen, Elastomeren von Dichtungen oder Isolierlacken in Kontakt. Sie sollen kein Wasser aufnehmen, damit sie eine hohe Durchschlagsfestigkeit behalten, um etwaige elektrische Überschläge zwischen spannungsführenden Teilen zu verhindern.

Besondere Herausforderungen ergeben sich in Bezug auf die Kompatibilität der Flüssigkeit mit verschiedenen Materialien – allen voran Kupfer. Dessen hohe elektrische Leitfähigkeit macht es zum wichtigsten aber auch zu einem kritischen Bauteil für alle spannungsführenden Leitungen sowie die Wicklungen im E-Motor. E-Drivefluids sollen dementsprechend über eine ausgezeichnete Kupferverträglichkeit verfügen. Nicht nur die Batterien, auch die Leistungselektronik und der Elektromotor müssen in einem überschaubaren Temperaturbereich arbeiten. E-Drivefluids haben unbedingt eine effiziente Wärmeabfuhr bei Temperaturen bis zu 180 °C zu gewährleisten. Ein Betrieb über dem Temperaturmaximum reduziert zwangsläufig die Lebensdauer, den Wirkungsgrad und die Reichweite der Fahrzeuge. Das extrem niedrigviskose E-Drivefluid ist jedoch nicht nur für die Elektromotoren zuständig, es trägt auch zur Sicherung der Kraftübertragung durch das Getriebe bei. Viele Anforderungen sind dabei zu bewältigen: von ihm werden eine zuverlässige Schmierung, Schutz vor Verschleiß und Korrosion, hohe Alterungsstabilität, gute Materialverträglichkeit und nur eine minimale Neigung zur Schaumbildung verlangt. Diese Anforderungen wurden bisher nur an Schmieröle gestellt, deren Viskosität über das 10-fache höher liegt, wie bei den neuentwickelten E-Ölen.

Wer bremst, gewinnt

Moderne Elektroautos werden vor allem über längere Stecken nur mit dem Fahrpedal bewegt. Nimmt der Fahrer den Fuß vom Pedal, bremst das Fahrzeug automatisch ab, Bewegungsenergie wird rückgewonnen. Da das Abbremsen etwas zeitverzögert verläuft, sind E-Mobile zusätzlich auch mit herkömmlichen Scheibenbremsen ausgestattet. Diese benötigen gemäß Hersteller-Vorschriften eine klassische Bremsflüssigkeit DOT 4 oder DOT 5.1, die hauptsächlich aus temperaturstabilen Polyglykolverbindungen bestehen. In einigen Fällen ist eine silikonhaltige Bremsflüssigkeit DOT 5 zu verwenden, die aber nicht mit anderen Typen vermischt werden darf.

Neue Anforderungen an Schmierfette

Die meisten Lager, Getriebemotoren, Gelenke, Führungen oder andere kleine Komponenten in einem Fahrzeug funktionieren nur mit einem Schmierfett als Lebensdauer-Schmierstoff. Für ein E-Mobil werden etwa 2 bis 3 Kilogramm unterschiedlicher Schmierfette benötigt. Dabei müssen die Fette für einige Schmierstellen ganz spezielle Bedingungen erfüllen, besonders, wenn sie mit elektronischen Komponenten, elektrischem Strom und elektromagnetischen Feldern in Kontakt stehen. Außerdem ist an einigen Schmierstellen die Kompatibilität mit Schutzlacken, weichen Kunststoffen und Kupfer gefragt. Dabei soll das Fett nicht nur zuverlässig schmieren, sondern auch noch für einen vibrations- und geräuscharmen Lauf sorgen!

OELCHECK ist gefordert

Die Automobilbranche erfindet sich derzeit quasi neu. Das Umfeld der Zulieferindustrie verändert sich dramatisch. Auch Schmierstoffhersteller sind betroffen. Die Nachfrage nach herkömmlichen Motorölen wird in den nächsten Jahren deutlich sinken. Gleichzeitig müssen die Hersteller Teile der Produktion auf die vollkommen neuen Schmierstoffe und Kühlmittel für E-Fahrzeuge umstellen. Einheitliche Vorgaben für die Schmierstoffe für E-Mobile sind jedoch noch nicht definiert. Teilweise werden unterschiedliche Ansätze verfolgt, die einheitliche Spezifikationen nicht ermöglichen. Langfristige Erfahrungen über das Verhalten der neuen Schmier- und Kühlstoffe im Langzeiteinsatz liegen noch nicht vor. Unter diesen Voraussetzungen kommt der Schmierstoffanalytik eine entscheidende Rolle zu. Von OELCHECK sind umfassendes Knowhow, praktische Erfahrung und ein Höchstmaß an Flexibilität gefragt.

OELCHECK ist am DIN-Ausschuss „Elektrische Eigenschaften von Ölen“ aktiv beteiligt. Dieser befasst sich mit Veränderungen in Betriebsflüssigkeiten durch die elektrischen Eigenschaften, die auf Schmierstoffe im Bereich der E-Mobilität einwirken. Außerdem bringen wir unsere Expertise in das Forschungsprojekt „Hochvolttaugliches E-Drive-Oil“ der FVA (Forschungsvereinigung Antriebstechnik e.V.) ein. Obwohl eine einheitliche Analysen- und Bewertungsmethodik für Schmierstoffveränderungen aus E-Mobilen noch nicht erarbeitet wurde, leisten wir schon jetzt den OEM für Batterien und Getriebe, den Prüfstandsbetreibern und auch den Schmierstoff-Herstellern wichtige Hilfestellung. Aktuell wird noch über zu erwartende Drehzahlen, Temperaturbelastungen, Isolationsvermögen, Verschleiß und zusätzliche Anforderungsszenarien diskutiert.

In naher Zukunft werden uns jedoch wesentlich mehr Daten über das Verhalten der E-Drivefluids, Fette und Kühlmittel aus dem praktischen Einsatz vorliegen. Basierend auf den Ergebnissen unserer Laboruntersuchungen, den praktischen Erfahrungen und der Expertise unserer Tribologen werden wir dann entscheiden, welche unserer Prüfmethoden für die Beurteilung von Schmier- und Betriebsstoffen aus E-Mobilen angepasst werden müssen und welche Grenzwerte bei der Einschätzung der verbleibenden Einsatzzeit gelten werden. Noch stehen die Schmier- und Betriebsstoffe für elektrische Pkw bei OELCHECK im Fokus. Gleichzeitig laufen schon die ersten Beratungen mit Herstellern elektrisch betriebener Omnibusse und Lastkraftwagen an.

OELCHECKER Winter 2019, Seiten 5-7