Gas-in-Öl-Analyse

Erscheinungsjahr: 2011

Prüfnorm:

ASTM D3612-02,

VDE0370-9:1994-06,

VDE0370-7:1999-12

Messbereich: 0-10.000

Einheit: µl/l (ppm)

Probenmenge: 5 ml

Ermittelt: Gelöste Gase in Transformatorenölen

H2, O2, N2, CO2, CO, CH4, C2H6, C2H4, C2H2

Die Analyse von Gasen, die im Transformatorenöl in gelöster Form vorhanden sind, erfolgt mit einem gezielt dafür entwickelten PerkinElmer Clarus 680 mit einem TurboMatrix 40 Headspace-Sampler. Mit dem Analyseverfahren werden Fehler in elektrischen Betriebsmitteln bewertet mit dem Ziel, rechtzeitig Gegenmaßnahmen einzuleiten. Die Gas-in-Öl-Analyse ist die am häufigsten durchgeführte Analyse für die Überwachung von Transformatoren. Sie bietet nicht nur bei der Fehlererfassung viele Vorteile:

- Sehr gute Aussagekraft über den Zustand eines Transformators

- Rechtzeitige Erkennung entstehender Fehler

- Condition Monitoring von neuen und instandgesetzten Anlagen

- Planbarkeit von Maßnahmen.

Das Grundprinzip der Gas-in-Öl-Analyse beruht auf der Fähigkeit des Isolieröls, nicht nur Luft aus der Atmosphäre, sondern auch Spaltgase zu lösen. Diese entstehen nicht nur bei natürlicher Alterung von Öl und Isolatormaterialien, sondern besonders auch beim Auftreten von thermischen oder elektrischen Fehlern in Transformatoren. Aus der Menge der im jeweiligen Öl gelösten Gase und deren Zunahme im Laufe der Zeit (Trendanalyse) kann auf das Ausmaß des Fehlers geschlossen werden.

Die Spaltgase, auch Schadgase genannt, entstehen einerseits aufgrund von elektrischen Entladungen mit hoher Energie bzw. durch Teilentladungen. Andererseits kann auch eine örtliche Überhitzung die Entstehung von Schadgasen verursachen. Werden bei der Analyse des Transformatorenöls Schadgase entdeckt, deutet dies auf Fehlerquellen im Transformator hin.

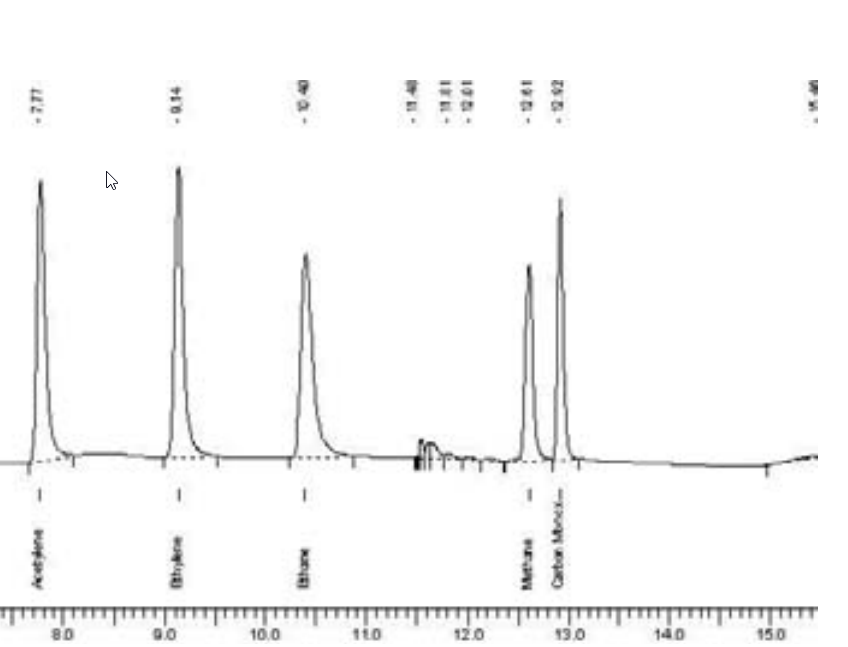

Messbar sind diese gelösten Gase nur mit einem Gaschromatographen (GC). Für korrekte Messergebnisse darf die Ölprobe nicht mit Luftsauerstoff in Verbindung kommen. Daher wird das Öl schon bei der Probenentnahme in eine gasdichte 20ml-Glasspritze abgefüllt. Eine gekrimpte Headspaceflasche wird mit Argon luftfrei gespült. Aus der Spritze werden 5 ml der Probe über den 3-Wege-Hahn mittels Kanüle direkt eingespritzt. Im Sampler werden die Gase bei 80°C aus der Probe ausgetrieben und anschließend im GC-Ofen schrittweise bis auf 200°C erhitzt. Die austretenden Gase werden mithilfe von Argon (Trägergas) durch eine „Säule“ (ca. 10 m langes, gewickeltes Glasröhrchen) gespült. In Abhängigkeit von der Struktur des jeweiligen Gases verweilen diese unterschiedlich lang an der Oberfläche der Säule. Um eine saubere Auftrennung zu ermöglichen, sind zwei unterschiedliche Säulen im Einsatz. Detektoren erkennen die einzelnen Komponenten und zeichnen entsprechende Chromatogramme auf. Je größer die Fläche unter einem Peak ist, umso größer ist der Anteil der entsprechenden Komponente.

Folgende Schadgase werden mittels des Chromatographen ermittelt: H2 (Wasserstoff), O2 (Sauerstoff), N2 (Stickstoff), CH4 (Methan), CO (Kohlenmonoxid), CO2 (Kohlendioxid), C2H6 (Ethan), C2H4 (Ethen/Ethylen), C2H2 (Ethin/Acetylen). Folgende Schadgase werden mittels des Chromatographen ermittelt: H2 (Wasserstoff), O2 (Sauerstoff), N2 (Stickstoff), CH4 (Methan), CO (Kohlenmonoxid), CO2 (Kohlendioxid), C2H6 (Ethan), C2H4 (Ethen/Ethylen), C2H2 (Ethin/Acetylen).

Im Laborbericht werden die jeweiligen Einzelwerte und ihre Summe in µl/l bzw. ppm angegeben. Eine Analyse ist in regelmäßigen Abständen empfehlenswert, damit über eine Trendbeobachtung auf Veränderungen zeitnah reagiert werden kann. Je nach Intensität der einzelnen Gase wird zwischen unterschiedlichen Fehlertypen differenziert. Aus den entsprechenden Fehlertypen können verschiedene Rückschlüsse hinsichtlich der Folgen für das Öl bzw. die Papierisolierung gezogen werden. Die Ausgabe dieser Werte und deren Diagnose erfolgt im Laborbericht nach einem in der VDE-Norm beschriebenen Auswerteverfahren.

| Fehler- typ | Fehlerursache | Auswirkungen, Erscheinungsbild |

|---|---|---|

| PD | Teilentladungen | Paraffinwachs-Bildung auf der Papierisolierung |

| D1 | Entladungen niedriger Energie | ungelöste Kohlenstoffteilchen im Öl, größere Löcher im Isolierpapier |

| D2 | Entladungen hoher Energie | Karbonisierung des Öls, Zerstörung des Isolierpapiers, Metallschmelze |

| T1 | Thermischer Fehler, Temperaturen bis ca. 300°C | Öloxidation, bräunliche Färbung des Papiers |

| T2 | Thermischer Fehler, Temperaturen 300 bis 700°C | erhöhte Öloxidation, Karbonisierung des Papiers |

| T3 | Thermischer Fehler, Temperaturen über 700°C | Öl karbonisiert, Metallverfärbung/Metallschmelze |

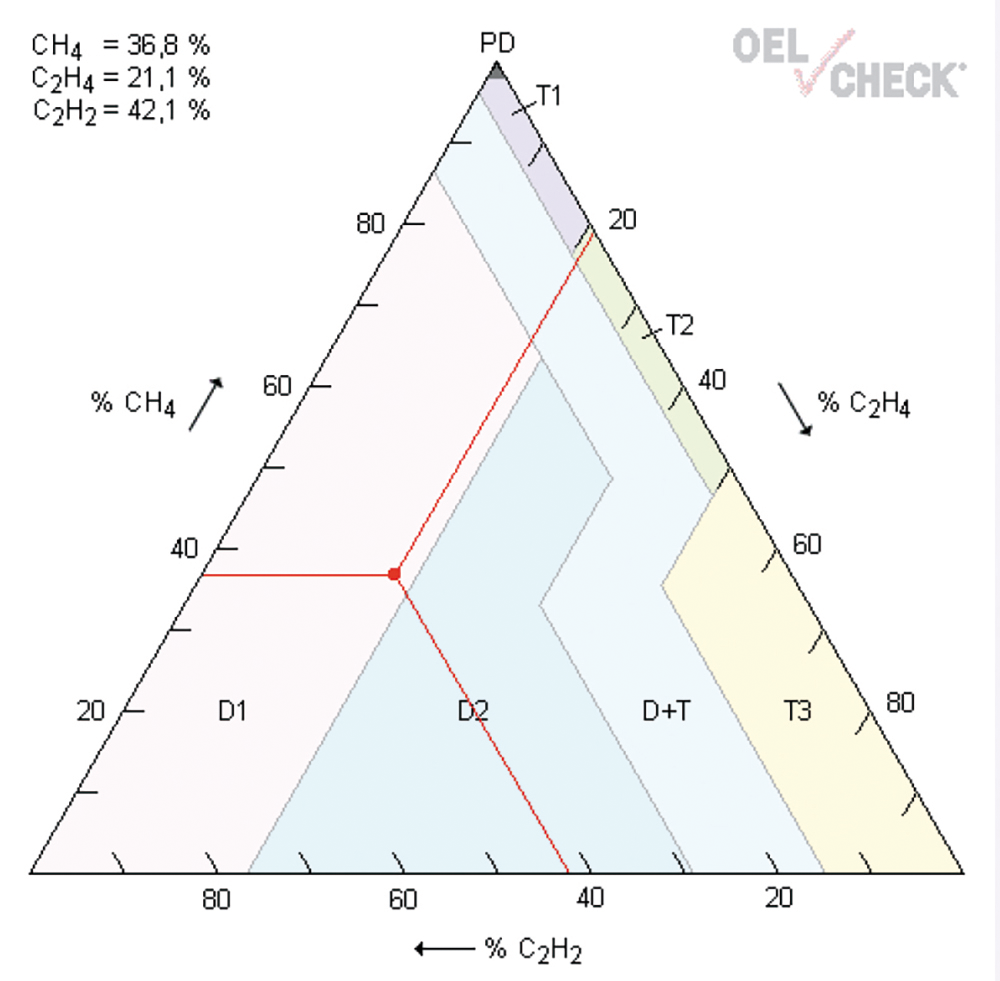

Zusätzlich zu den Werten für die Schadgase wird im Laborbericht das Duval-Dreieck abgebildet. Damit kann visualisiert werden, welcher Fehlertyp vorliegt. Bei erhöhten Konzentrationen kann mit diesem Tool eine zusammenfassende Aussage generiert werden. Beispiel: Bei einer DGA-Analyse wurden anhand der ppm-Angaben folgende Anteile errechnet: Ethylen (C2H4) = 36.8%, Acetylen (C2H2) = 21.1%, Methan (CH4) = 42.1%. Diese Werte werden parallel zu den Seitenlinien in ein gleichschenkliges Duval-Dreieck eingetragen. Der Punkt, in dem sich die drei Linien schneiden, liegt in einem Feld mit den in der Tabelle aufgeführten Fehlertypen. Somit kann ein Rückschluss auf den vorliegenden Fehlertyp, im Falle des Beispiels = D1, gezogen werden. Richtwerte, bei deren Überschreitung eine häufigere Analyse ratsam ist:

| Gaskomponente | 90% Konzentrationswerte in µ/l | |

|---|---|---|

| Wasserstoff | H2 | 60 - 150 |

| Kohlenmonoxid | CO | 540 - 900 |

| Kohlendioxid | CO2 | 5.100 - 13.000 |

| Methan | CH4 | 40 - 110 |

| Ethan | C2H6 | 50 - 90 |

| Ethen | C2H4 | 60 - 280 |

| Ethin | C2H2 | 3 - 50 (bis 270 bei Lastumschalter) |