Mit regelmäßigen Schmierstoffanalysen können Nachschmier- und Ölwechselintervalle optimiert und Maschinenausfallzeiten minimiert werden.

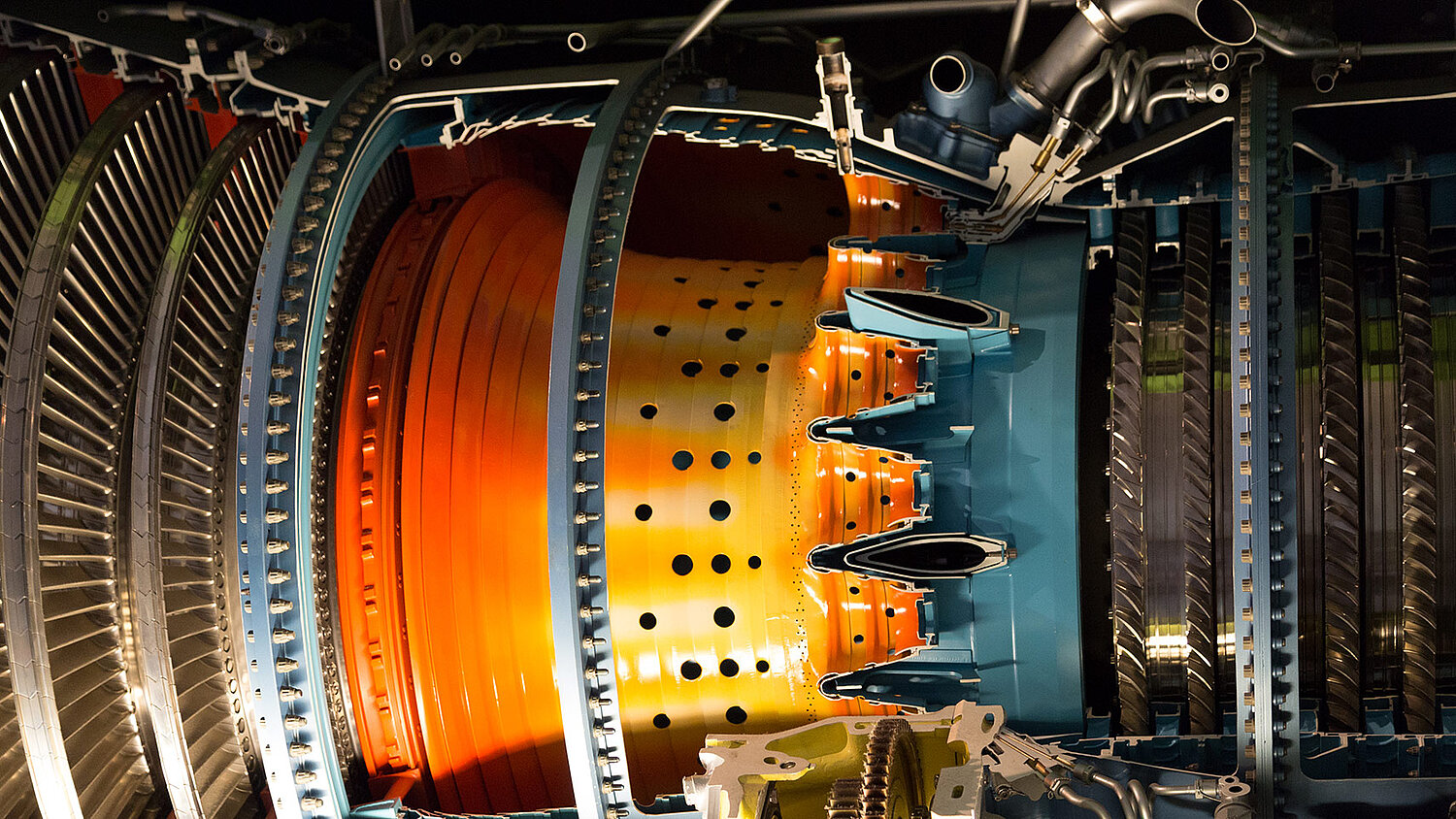

Bei Windkraftanlagen ist ein Ölwechsel oder ein Austausch defekter Komponenten mit großem Aufwand und Kosten verbunden. Aber auch Wasser-, Dampf- und Gasturbinen, bei denen die Ölsysteme oft mehrere tausend Liter fassen und die Öle mehrere Jahre bzw. sogar Jahrzehnte im Einsatz sind, profitieren von den OELCHECK-Analysen.