Automatisiert-mikroskopische Partikelzählung

Sauber ist nicht rein! Und selbst Öl, das auf den ersten Blick rein aussieht, kann immer noch durch kleinste Partikel verschmutzt sein. Verunreinigungen im Öl stellen aber, besonders für Hydrauliksysteme, einen der größten Risikofaktoren überhaupt dar. 50% bis 70% aller Störungen und Ausfällen an Hydraulik- und Schmieranlagen sind auf Betriebsmedien zurückzuführen, die durch feste Partikel sowie flüssige oder auch gasförmige Fremdsubstanzen verunreinigt sind. Der Belastungsgrad eines Öls durch feste Partikel wird durch seine Reinheitsklasse widergespiegelt. Die Reinheitsklasse nach ISO 4406 wird als zusammengesetzte Zahl, wie z.B. 21/18/13, angegeben. Die erste Zahl bezieht sich auf die Partikel >4 μm, die mittlere Zahl auf Partikel >6 μm und die rechte Zahl auf die großen Partikel >14 μm. Zur Bestimmung fester Verunreinigungen gehört der Einsatz automatischer Partikelzählgeräte heute zum Stand der Technik. Die meisten von ihnen funktionieren nach dem Prinzip der Lichtabschwächung oder Lichtblockade (Laser-Partikelzählung). Ein Nachteil dieser Technologie besteht darin, dass z.B. auch enthaltene Luftblasen, Wassertröpfchen oder öleigene, grob-dispers vorliegende Bestandteile die Zählung im ungünstigen Fall beeinflussen können. Um in Zweifelsfällen wirklich auf Nummer sicher gehen zu können und diese Einflüsse auszuschließen, haben wir im OELCHECK-Labor ein spezielles Prüfgerät von OLYMPUS installiert: Die automatisiert-mikroskopische Partikelzählung mit integrierter Bildanalysesoftware! Kehren wir bei der Partikelzählung damit im Labor zurück zum guten alten Mikroskop? Auf den ersten Blick scheint dies so. Aber das neue Gerät eröffnet Perspektiven, die mit keiner anderen Einrichtung zur Partikelzählung erreicht werden. Allerdings stand am Anfang der Partikelzählung wirklich ein herkömmliches Mikroskop.

Inhaltsverzeichnis

Es begann mit dem Mikroskop

Die manuelle mikroskopische Partikelzählung war und ist überaus zeitaufwändig und anstrengend. Außerdem erfordert sie ein geschultes Auge und sehr viel Erfahrung des Untersuchers. Auch, wenn früher schon einfache Zählapparate (Summenzähler) als Hilfsmittel eingesetzt wurden, stellte die mikroskopische Partikelzählung für den Laboranten beinahe eine wahre Sisyphusarbeit dar.

Doch trotz des großen Aufwands:

Unter dem Mikroskop zeigen sich alle Partikel. Fasern und reflektierende Partikel sind sehr gut zu erkennen. Selbst sehr dunkle und/oder stark verunreinigte Fluide können mit entsprechenden Lösungsmitteln auf kaskadenartig angeordneten Membranen mit abgestuften Porenweiten gezielt untersucht werden. Das Öl wird mit unterschiedlichen Lösungsmitteln verdünnt oder auch unverdünnt mittels Druck- oder Vakuumbeaufschlagung durch eine Membran mit einer Porenweite von 1.2 μm, 0.8 μm oder 0.45 μm und einem Durchmesser von 47/50 mm filtriert.

Der Betrachter kann anschließend die auf der Filtermembran extrahierten Partikel unter dem Mikroskop entweder manuell „auszählen“ oder durch den Vergleich mit repräsentativen Bildern einer Reinheitsklasse zuordnen. Basierend auf den Untersuchungen mit dem Mikroskop lassen sich zusätzlich qualitative Aussagen zur Erscheinung und ggf. zur Herkunft der gefundenen Partikel treffen.

Das Prinzip der Lichtblockade – Meilenstein und aktueller Stand der Technik

Flüssigkeitspartikelzählern mit optischen Sensoren (APC)

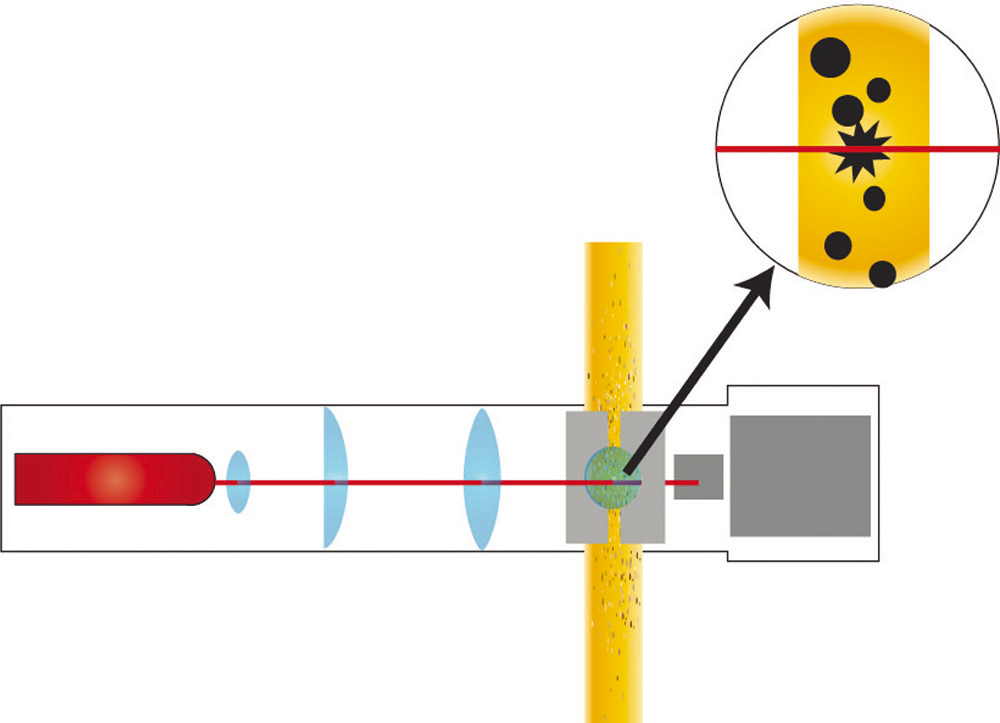

Zur Partikelzählung dient eine Laserdiode als Lichtquelle. Eine Fotozelle empfängt das auftreffende Licht. Je größer der Partikel, desto größer ist der Spannungsabfall, der durch die Schattenfläche an der Fotozelle generiert wird. Die Geräte werden mit einer Testflüssigkeit und vorgegebener Testverschmutzung nach ISO 11171 bzw. 11943 kalibriert. Voraussetzung für eine korrekte Ermittlung ist, dass die Partikel den Lichtstrahl nacheinander passieren, um eine Überlagerung in der Messzelle zu vermeiden. Bei dieser Methode können Luftblasen und Wasser- bzw. Silikontröpfchen das Ergebnis verfälschen.

Flüssigkeitspartikelzähler mit Bildgebungs-Verfahren (OPA)

OELCHECK setzt für die Zählung von Partikeln in Ölen eine wesentlich verbesserte Methode ein, die Optische Partikelanalyse (OPA). Das Öl strömt bei der Untersuchung gleichmäßig durch eine Zelle, die zwischen zwei Glasplatten ausgebildet wird. Die Partikel werden in der Zelle vereinzelt und vom Laserlicht beleuchtet. Eine stark auflösende Hochgeschwindigkeitskamera „schießt“ Bilder von den Partikeln. Die Größe der Partikel lässt sich anhand der Pixelanzahl berechnen. Bei dieser Auswertung auf der Basis einer definierten Pixelgröße ist keine Kalibrierung des Zählers notwendig. Das Verfahren der Optischen Partikelanalyse, das wir im ÖlChecker Sommer 2002 detailliert vorgestellt haben, kategorisiert einzelne Partikel und deren Entstehungsmechanismen anhand der Partikelform. Aufgrund der bildhaften Erfassung der Partikelkonturen erfolgt eine Kategorisierung der Partikel nach Art ihrer Entstehung. Mit Hilfe der Zuordnung zu verschiedenen Verschleißmechanismen ist eine deutlich verbesserte Aussage zum Verschleißzustand der Anlage möglich.

Testgeräte, die nach dem Prinzip der Lichtblockade bzw. Abschwächung arbeiten, haben jedoch den Nachteil, dass z.B. auch im Öl enthaltene Luftblasen, Wassertröpfchen oder öleigene, grob-dispers vorliegende Bestandteile die Zählung beeinflussen können. Für Flüssigkeiten, die als Zwei-Phasen-Gemisch eingesetzt werden, wie z.B. HFC-Flüssigkeiten oder Mineralöle, bei deren Anwendung prozessbedingt mit permanentem Eintrag von Wasser zu rechnen ist, kann diese Technologie in der Regel nicht eingesetzt werden.

Das Differenzdruck-Verfahren – eine Kompromisslösung

Als eine Alternativmethode wurde Ende der 1980er, Anfang der 90er Jahre das Differenzdruck-Verfahren eingeführt. Der entscheidende Vorteil dieser Technologie liegt darin, dass weder Luftblasen noch Wassertröpfchen und/oder eine ggf. dadurch bedingte Flüssigkeitseintrübung zur Verfälschung der Ergebnisse führen. Die meist als „Partikelmonitore“ bezeichneten Geräte arbeiten nach dem Siebverblockungs-Prinzip. Dabei erhöht sich der Differenzdruck bzw. verringert sich der Volumenstrom in Abhängigkeit der sich auf einem Sieb anlagernden Partikel. Die Porenweite der Siebe ist je nach Gerätehersteller 5, 10 oder 15 μm. Das Druck- oder Volumenstromverhalten wird im Vergleich zu verschieden verunreinigten Referenzölen bewertet. Somit ist eine Zuordnung in Reinheitsklassen möglich. Partikelmonitore auf Basis der Siebblockade sind sehr anwenderfreundlich konzipiert, sie erfüllen jedoch die meisten Spezifikationen nicht, die die Angabe der Partikelanzahl in der jeweiligen Größe fordern.

Neu bei OELCHECK – die automatisiert-mikroskopische Partikelzählung

Eine Methode, bei der die beschriebenen negativen Einflüsse keine Ergebnisverfälschungen zur Folge haben und alle Partikel einzeln erfasst werden, ist die im OELCHECK-Labor neu installierte automatisiert-mikroskopische Partikelzählung mit integrierter Bildanalysesoftware. Sie wird als Sonderuntersuchung angeboten und kommt u.a. zum Einsatz, wenn die Optische Partikelanalyse einmal nur bedingt interpretierbare Ergebnisse liefern sollte oder wenn Rückstände aus einem Filter oder schlammartige Ablagerungen analysiert werden sollen.

Neben der Kategorisierung in die gängigen Reinheitsklassen der ISO 4406 erlauben die Ergebnisse des OLYMPUS-Spezialmikroskops auch qualitative Aussagen. Reflektierende, z.B. metallisch glänzende, farbige Partikel oder Fasern können getrennt erfasst und bewertet werden. Durch Verwendung adäquater Lösungsmittel und Verdünnungsverhältnisse bei der Aufbereitung der Testmembran werden störende öleigene Flüssigbestandteile abgetrennt. Dadurch lassen sich z.B. additivierungsbedingte Einflüsse auf das Zählergebnis ausschließen. Die automatisiert ablaufende Erfassung der Partikel und die schnelle Verarbeitung mittels hochauflösender Kamera und einer speziell entwickelten Bildanalysesoftware garantieren eine präzise und nur wenige Minuten dauernde Analyse. Die aufwändige manuell-mikroskopische Auszählung entfällt. Für die Partikelanalytik eröffnen sich vollkommen neue Perspektiven.

Die Verwendung unterschiedlicher Lösungsmittel und angepasster Verdünnungsverhältnisse bei der Probenaufbereitung bietet z.B. die Möglichkeit, spezielle Wirkstoffe, die funktionsbedingt dispers vorliegen, von der Membran fern zu halten. Selbst bei inhomogenen Flüssigkeiten, die eventuell mehrere Flüssigphasen enthalten (wie z.B. HFC-Fluide) und auf der Filtermembran oft zu einer Einfärbung oder Belagbildung neigen, lässt sich die neue Methode einsetzen. Durch gezielte Wahl der Schwellwerte für die Partikelerkennung und die Helligkeitseinstellung der Auflichtquelle können enthaltene Partikel sicher detektiert werden.

Eine Kalibrierung mit Teststaub, wie sie für Flüssigpartikelzähler vorgeschrieben ist, kann am Mikroskop entfallen. Die Partikel werden zweidimensional vermessen, wobei die längste Ausdehnung als Partikelgröße nach ISO 4406 im Laborbericht erscheint. Mögliche Abweichungen aufgrund der Unterschiede zwischen Teststaub und realer Verunreinigung müssen nicht berücksichtigt werden.

Untersuchungsablauf

Je nach Schmierstoff und Einsatz wird die Probe mit dem erforderlichen Lösungsmittel verdünnt. 50 ml der homogenisierten Probe werden über eine getrocknete 47 mm-Filtermembran filtriert. Danach wird die Membran mit filtriertem Lösungsmittel gespült, getrocknet und die Gewichtszunahme durch die Verschmutzung gewogen. Das Mikroskop verfügt über einen motorbetriebenen softwaregesteuerten Kreuzschiebetisch, auf dem die Membran in einem speziellen Halter aufgespannt und positioniert wird.

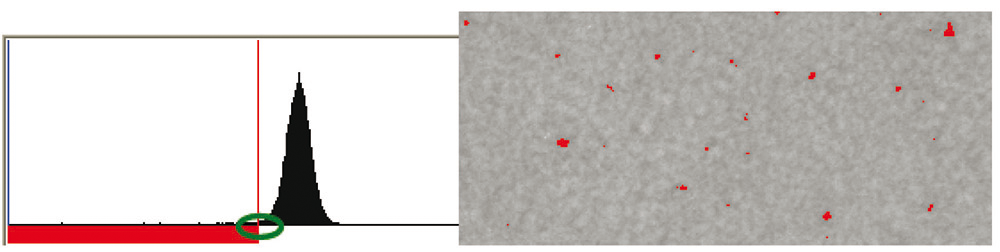

Vor Beginn der Messung erfolgt die Festlegung von Fokuspunkten und die Auswahl eines repräsentativen Membranausschnittes für die Analyse. Nach Bestimmung des Schwellwertes zur Unterscheidung von Partikeln und Membranhintergrund wird im Auflichtmodus mikroskopisch „abgerastert“. Eine hochauflösende CCD-Kamera erfasst alle im Grauwert dunkler erscheinenden Partikel. Mittels Bildanalysesoftware werden diese vermessen und nach ihrer längsten Ausdehnung kategorisiert.

Die Ergebnisdarstellung im OELCHECK-Laborbericht

Die Angabe der Reinheitsklasse erfolgt wie gewohnt nach ISO 4406. Allerdings werden bei der mikroskopischen Auszählung nur zwei Klassen angegeben, die sich aus der Partikelzahl der >5 μm und >15 μm großen Partikel errechnen lassen. Im Laborbericht werden zur leichteren Einschätzung der Partikelverteilung die Partikelzahlen in der Abstufung >2, >5, >15, >25, >50, >100, >150, >200, >500 μm tabellarisch und grafisch dargestellt.

Ein Farbfoto dokumentiert einen repräsentativen Ausschnitt der Testmembran. Es wird unter Verwendung von polarisiertem Licht erstellt. Außerdem enthält der Laborbericht ein Bild des größten detektierten Partikels in 100facher Vergrößerung.