O.P.A. – Optische Partikelanalyse

Veröffentlichungsjahr: 2002

Eine hohe Reinheit des Öls verlängert die Lebensdauer der mit dem Öl in Berührung kommenden Teile und lässt das Öl selbst weniger schnell altern. Sowohl in geschmierten Systemen wie Wälz- und Gleitlagern oder Getrieben, in denen keine harten Verschleiß- oder Verunreinigungspartikel den dünnen Schmierfilm stören sollen, als auch in Hydrauliksystemen spielt die Erkenntnis über die Ursache und Art einer Verunreinigung eine große Rolle. Die Partikelanalyse, entweder mit der AES und Partikelzählung bei Hydraulikölen oder durch AES und O.P. A. bei Getriebeölen, ist deshalb bei der Öluntersuchung ein wesentlicher Bestandteil für eine aussagefähige Diagnose.

Inhaltsverzeichnis

OELCHECK geht Verunreinigungen im Öl mit einem leistungsstarken Partikelzähler auf den Grund. Die ausgezählten Werte dienen als Basis für die Bestimmung der jeweiligen Reinheitsklasse des untersuchten Öls und zeigen im Trendverlauf, ob das Öl gut genug gereinigt ist. (Ausführliche Informationen dazu im ÖlChecker Sommer 2000, S. 6-7).

Die heute übliche klassische Partikelzählung bestimmt mit einem Lasersensor die Anzahl und die Größe der Partikel pro 100ml Öl. Der Sensor zeichnet die Teilchen im Öl, die das Laserlicht blockieren, als Schatten in Form elektronischer Peaks auf. Die Zählung unterscheidet dabei aber nicht, ob es sich um weiche oder harte Partikel handelt, und macht auch keine Aussage über deren Form.

Damit sind weitere Rückschlüsse auf die Herkunft und Auswirkung der jeweiligen Partikel nicht möglich. Um genauere Erkenntnisse zu erhalten, müssen weitere Untersuchungen durchgeführt werden wie

- die Atom-Emissions-Spektroskopie

- der Double Check: die Bestimmung der “festen Fremdstoffe”

Funktionsweise

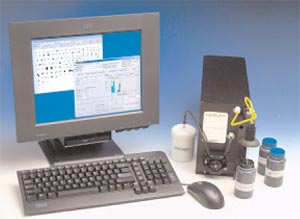

Die Optische Partikel-Analyse geht über eine klassische Partikelzählung weit hinaus. OELCHECK installierte als erster Anwender in Europa dazu ein LNF (LaserNet Fines)-Gerät im Labor, das von Lockheed-Martin für die Kontrolle von Getriebeölen in Helikoptergetrieben entwickelt wurde.

Die Untersuchungsmethode kombiniert das extrem helle Laserlicht, mit dem alle Partikel im Öl sichtbar werden, mit der “künstlichen“ Intelligenz eines Betrachters, der diese Partikel durch die geometrische Form auswertet.

Einige ml der homogenisierten und temperierten Ölprobe werden mit kontinuierlicher Geschwindigkeit durch ein Sichtfenster (ähnlich einem 2-Scheiben-Isolierglas) gepumpt. Durch dieses Fenster strahlt das von einer Diode mit einer Frequenz von 350m/sec erzeugte Laserlicht. In dem rechteckigen Fenster wird der Ölfilm sehr dünnflächig ausgebreitet und ist damit in fast allen Fällen – zumindest für das Laserlicht – so durchsichtig, dass sich alle Umrisse der Verunreinigungen im Öl scharf abzeichnen. Zusätzlich sitzt hinter dem Fenster eine 4-fach Linse mit deren Hilfe die ölfremden Bestandteile so vergrößert werden, dass sie von einer fest installierten elektronischen CCD-Kamera in Form eines Schwarz-Weiß-Fotos festgehalten werden können.

Die Partikel, die das Licht reflektieren, erscheinen als dunkle Stellen auf dem Bild. Innerhalb einer Sekunde werden 30 solcher Partikel-Fotografien angefertigt. Die elektronische Kamera speichert, ähnlich wie auch bei einer Handkamera, die Bilder und leitet sie an einen Rechner weiter. Mit einer speziell entwickelten Software werden die Umrisse der Teile katalogisiert und bestimmten Kategorien wie Ermüdungsverschleiß, spanförmigem Verschleiß, nichtmetallischen Verunreinigungen, Luftbläschen, Wassertröpfchen, Fasern etc. zugeordnet. Wie unter einem Mikroskop können die fotografierten Teile weiter vergrößert (gezoomt), vermessen und betrachtet werden. Die Anzahl der Partikel je Kategorie und deren Größe ermöglicht einen Rückschluss auf die Ursache für den abgebildeten Verschleiß oder eine Verunreinigung im Öl.

Leistungsvermögen

Preiswerte Testverfahren liefern nicht alle Informationen über die Verschleißursachen. So ist z. B. die Bestimmung der Metalle mit der AES beschränkt auf Partikel kleiner als 5μ. Der PQ-Index zeigt nur magnetisierbare Eisenteilchen.

Die Partikelzählung unterscheidet nicht zwischen weichen oder harten Partikeln. Mit der O.P. A. werden die einzelnen Partikel im Ölstrom durch Fotografie abgebildet. Mit Hilfe des Computers können die Partikel vergrößert und vermessen werden. Über den Umriss, die Größe und das Erscheinungsbild lassen sich die einzelnen Partikel in verschiedene Verschleißarten und gealterte Ölbestandteile katalogisieren.

Besonders bei langsam laufenden Planetengetrieben (Ölumlaufanlagen, Großmotoren, komplexe Hydrauliksysteme, ölgeschmierte Anlagen), deren Überwachung mit Vibrations- oder anderen Sensoren Probleme bereitet, liefert die O.P. A. wesentliche Informationen über den Verschleißzustand und dessen Ursache.

Die typischen Bilder einer Optischen Partikelanalyse werden zusammen mit dem bekannten Laborbericht als 3-seitiger Ausdruck versandt. Das Ergebnis wird separat ausführlich kommentiert.

Die folgenden Abbildungen stammen aus einem untersuchten Industrie-Getriebeöl CLP 320, wie es in Getrieben von Windkraftanlagen, in Schneckenpressen in der Zuckerindustrie oder in Extrudern bei der Kunststoffherstellung verwendet wird. Das Öl, das seit ca. 11.000 h im Einsatz ist, zeigt in der konventionellen Analyse einen deutlichen Anstieg der Verschleißpartikel und gleichzeitig einen Abbau der Ölzusätze. Ein Ölwechsel und eine Getriebeinspektion im Hinblick auf Graufleckigkeit und Ermüdungsverschleiß wurde empfohlen. Details der Analyse werden durch die Abbildungen und die Anzahl der Partikel je Verscheißtyp mit der Optischen Partikelanalyse deutlich.

Weitaus die meisten Verschleißpartikel können dieser Gruppe zugeordnet werden.

Gleitverschleiß entsteht durch eine örtliche Berührung der Rauheitsspitzen. Ursache für diesen metallischen Kontakt sind zu hohe Öltemperaturen, zu niedrige Betriebsviskosität oder zu hohe spezifische Belastung der Zahnflanken durch Überlastung oder Vibrationen.

Ermüdungsverschleiß

Die relativ runden, plättchenförmigen Verschleißpartikel entstehen durch Materialermüdung z. B. durch eine langjährige Dauerbeanspruchung der Zahnräder. Die im Vergleich mit dem Gleitverschleiß relativ niedrige Anzahl dieser Ermüdungspartikel zeigt, dass der hohe Verschleiß nicht in der Getriebe-Lebensdauer begründet ist.

Reaktionsprodukte

Unter Belastung reagieren Ölzusätze und formen langkettige chemische Verbindungen, die als sogenannte „Triboploymere” als längliche, teilweise durchscheinende Partikel abgebildet werden. Diese meist weichen Partikel, die durch chemische Reaktionen der Ölzusätze entstanden sind, stören im langsam laufenden Getriebe nicht, sondern fördern oft noch die Ausbildung eines optimalen Schmierfilms. Im Vergleich mit den Verschleißpartikeln ist dieser Anteil unerwartet niedrig.

Spanender Verschleiß

Deutlich sind spänchenförmige Partikel zu erkennen. Sie sind ein eindeutiger Hinweis auf einen zerspanenden Reibverschleiß. Da bei einem hohen Eisengehalt in der Probe der festgestellte Staubgehalt gering ist, kann diese Verschleißform hier nur durch harte metallische Eisenpartikel entstanden sein.

Auf der Basis der O.P.A. konnte OELCHECK empfehlen, ein höherviskoses Öl mit besser geeigneter Additivierung zu verwenden. So wird das Getriebe im Hinblick auf Gleitverschleiß und Graufleckigkeit besser geschützt.

| O.P.A.-Partikel-Analyse mit Partikelfotografie | automatische Partikelzählung mit Lasersensor | optische Partikelzählung durch Mikroskop |

|---|---|---|

|

|

|

|

|

|