Wasserabscheidevermögen

Üblicherweise separiert sich Wasser mit einer Dichte von ca. 1.000 kg/m³ schnell von Öl, das je nach Viskosität und Öltyp mit einer Dichte von 880 bis 940 kg/m³ wesentlich leichter ist. Dabei kann die Trennung allerdings durch Additive und Verunreinigungen beeinträchtigt werden. In den meisten Anwendungsfällen ist eine schnelle Trennung des Öls vom Wasser wünschenswert, die Öle sollen sich demulgierend verhalten. Doch auch der gegenteilige Effekt kann von Nutzen sein. Manche Schmierstoffe, wie z. B. Hydrauliköle der Kategorie HLP-D, sollen nicht demulgierend, sondern dispergierend und detergierend wirken. Sie müssen etwaige eingedrungene Feuchtigkeit feinstverteilt binden und in Schwebe halten.

Um den jeweils gewünschten Effekt eines Öls optimal beurteilen zu können, wird das Wasserabscheidevermögen (WAV), das Verhalten von Mineralöl gegenüber Verunreinigungen mit Wasser, mit zwei unterschiedlichen Verfahren bestimmt.

Inhaltsverzeichnis

Demulgierende Öle

Das WAV nach Dampfbehandlung gemäß DIN 51589 beruht auf dem Verhalten von Wasser in Dampfturbinenölen. In Dampfturbinen ist eine rasche Trennung von Öl und Wasser für das Überleben der Gleitlagerungen von großen Kraftwerksturbinen entscheidend. Für Öle aus Hydraulikanlagen und Industriegetrieben ist dieses Verfahren, das auf unserer Homepage unter „Prüfverfahren“ vorgestellt wird, nur bedingt aussagefähig. Hier ist gefragt, wie viel Kondensat sich aus dem Öl abscheidet. Im Gegensatz zum Bedampfen des Öls gibt die DIN ISO 6614 mit dem so genannten Herschel-Test an, wie schnell sich Öl von dem durch hohe Rührgeschwindigkeit fein dispergierten Wasser trennt. Gelöstes Wasser in Form von Kondensat ist in geringen Mengen im Frischöl (20 bis 600 ppm) immer vorhanden. In Gebrauchtölen ist es in Form von Kondensat in nahezu jedem Industrie- oder Hydrauliköl in geringen Mengen (meist weniger als 300 ppm) zu finden. Durch intensiven intermittierenden Betrieb von Anlagen atmen die ölgefüllten Systeme.

Faustformel: 200 Liter Öl dehnen sich bei Erwärmung um 50°C um 7 Liter aus bzw. vermindern beim Abkühlen das Volumen um ca. 7 Liter. Der Volumenausgleich erfolgt über Atmungsstutzen oder „Breather“. Durch die beim Atmen eingedrungene feuchte Luft entsteht Kondensat.

Größere Wassermengen können aber auch bei Leckagen, z. B. im Kühlkreislauf oder bei einer Maschinenreinigung mit Hochdruckreinigern in das System eindringen.

Bei Ölen in Hydrauliken oder Ölumlaufsystemen soll sich das Zuviel an Wasser rasch vom Öl trennen, damit es an der tiefsten Stelle des Tanks abgezogen werden kann. Die Norm für Hydrauliköle DIN 51524 vom TYP HLP spezifiziert ein WAV von max. 30 Minuten. Spätestens nach dieser Zeit soll eine vollständige 2-Phasentrennung nachgewiesen werden. Auch Öle in Umlaufanlagen von Papiermaschinen und Kalandern müssen das Wasser schnellstens abscheiden, damit es in kurzer Zeit durch Separatoren vollständig aus dem Öl entfernt werden kann. Das Wasser darf nicht fein verteilt in Schwebe gehalten werden, denn dies kann zu Korrosion (Rost), Kavitation oder Fressverschleiß führen.

Dispergierende Öle

Im Gegensatz dazu gibt es aber auch Anwendungen, bei denen sich geringe Wasseranteile nicht vom Öl trennen sollen. Sie müssen so lange in Schwebe gehalten werden, bis sie über Filter oder beim nächsten Ölwechsel vollständig aus der Anlage entfernt werden. Die meisten Mobilhydrauliken von Baggern und anderen Erdbewegungsmaschinen, aber auch die Hydrauliksysteme von Werkzeugmaschinen, werden daher überwiegend mit Hydraulikölen des Typs HLP-D (auch Motorenöle SAE 10W oder 20W-20 fallen in diese Gruppe), betrieben. Sie verfügen über ein relativ schlechtes Demulgiervermögen und wirken dispergierend.

Das Prüfverfahren

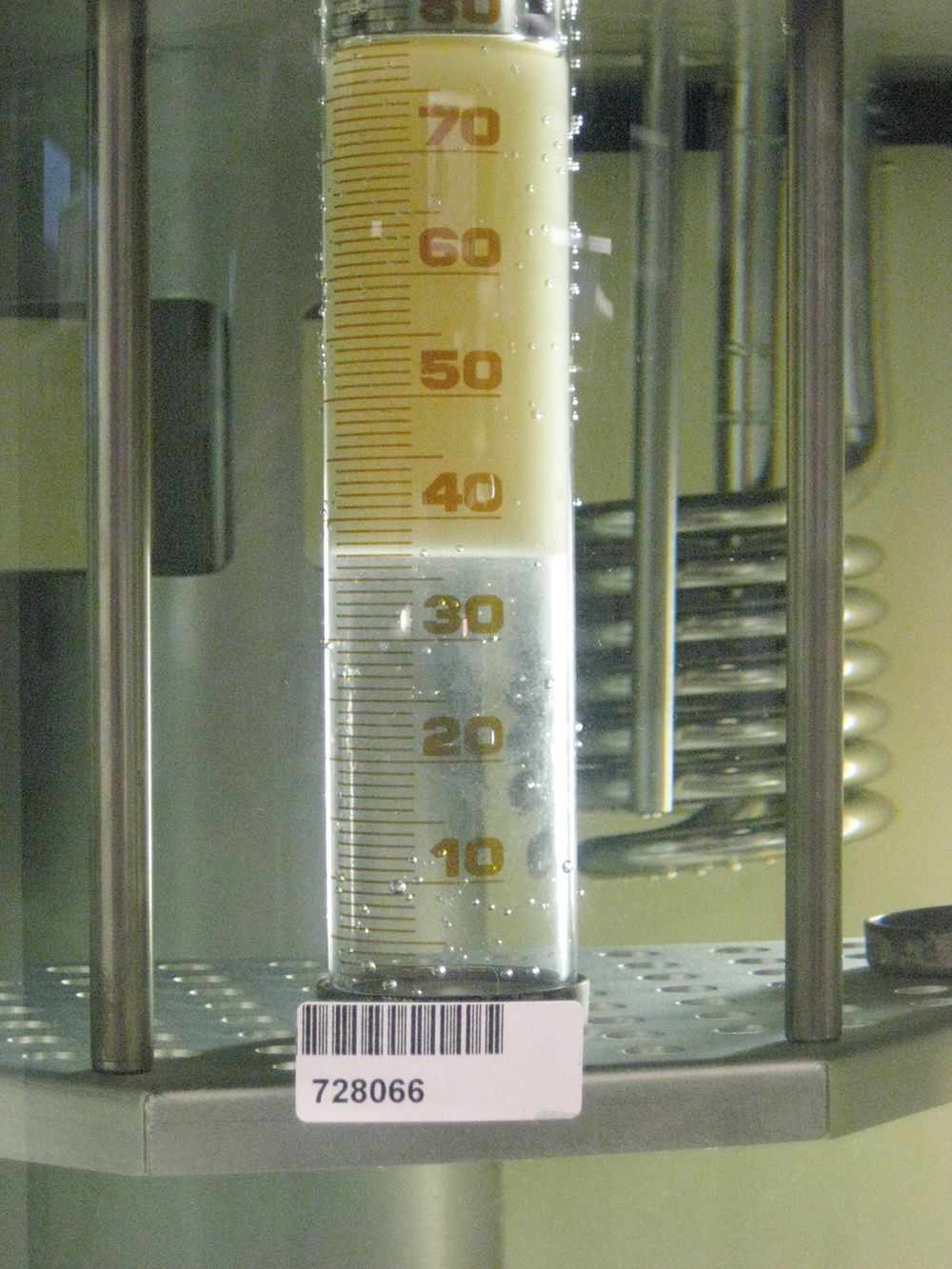

Zur Prüfung des Verhaltens solcher Öle gegenüber Wasser erfolgt die Bestimmung des WAV nach DIN ISO 6614. Für den Test werden jeweils 40 ml destilliertes Wasser und 40 ml des Öls auf 50°C erhitzt. Der gefüllte Messzylinder wird in ein Wärmebad mit konstanter Temperatur eingetaucht. Mit einem großflächigen Rührblatt, das von einem Motor mit 1.500 Umdrehungen in der 1:1 Öl-Wasser-Mischung bewegt wird, werden die beiden Flüssigkeiten für fünf Minuten intensiv vermischt. Es entsteht eine gleichmäßig trüb und undurchsichtig aussehende, instabile Emulsion. Nach dem Mischen wird der Rührflügel aus der milchigen Emulsion entfernt. In der ruhig stehenden Probe setzt aufgrund der Schwerkraft die Entmischung ein. Wasser setzt sich am Boden ab, Öl schwimmt auf der oberen Phase. In Abständen von jeweils fünf Minuten werden die Volumina von Wasser, Öl und der dazwischenliegenden Emulsionsphase gemessen. Das Aussehen der drei einzelnen Phasen wird beschrieben. Diese Messung der Volumina wird fortgesetzt, bis das Volumen der zwischen Öl und Wasser liegenden Emulsionsschicht weniger als 3 ml beträgt. Der Test wird nach einer Stunde abgebrochen, wenn bis dahin der Emulsionsanteil noch nicht die 3 ml erreicht hat.

Die Angabe des Ergebnisses erfolgt in der Regel numerisch.

Darüber hinaus kann das Aussehen der drei Schichten und ihrer Grenzflächen nach dem folgenden Schema als Buchstabencode angegeben werden:

| Öl: | a) klar |

| b) trüb | |

| c) wolkig oder milchig | |

| Wasser: | a) klar |

| b) spitzenartig oder blasig oder beides | |

| c) trüb | |

| d) wolkig oder milchig | |

| Emulsion: | a) locker und spitzenartig |

| b) wolkig oder milchig | |

| c) cremig | |

| Schichten: | k) gut abgegrenzt, scharf |

| l) schlecht abgegrenzt, Blasen | |

| m) schlecht abgegrenzt, spitzenartig |

OELCHECK hat zusätzlich den Testverlauf und das Testende visualisiert. Mit einer Kamera wird der Testzylinder fotografiert, denn ein Bild sagt mehr als die obigen Ziffern- und Buchstabencodes.