Viskosität

Der wichtigste physikalische Kennwert jeden Öls

Die Viskosität stellt den bedeutendsten physikalischen Kennwert eines Öls dar. Sie spielt die entscheidende Rolle bei der Wahl eines passenden Schmierstoffs, denn sie beschreibt seine Fließeigenschaften. Dabei ist sie noch abhängig von der Temperatur und lässt sich durch spezielle Zusätze beeinflussen. Da sie sich während des Öleinsatzes verändern kann, ist sie eines der spannendsten und umfangreichsten Themen der Schmierstoff-Analytik überhaupt. OELCHECK bestimmt die Viskosität von Ölproben grundsätzlich bei 40°C und bei 100°C und berechnet daraus den Viskositätsindex. Alleine für die Ermittlung der Viskosität wurden mehrere modernste Geräte im Labor installiert.

Wenn wir heute von Viskosität sprechen, meinen wir damit ein Maß für die Fließfähigkeit eines Schmieröls oder Hydraulikfluids. Je höher seine Viskosität, desto dickflüssiger ist das Öl. Und je niedriger seine Viskosität ist, desto dünnflüssiger ist es. Dünnflüssige Schmieröle werden meist auch als niedrigviskos, dickflüssige als hochviskos bezeichnet.

Doch nicht nur bei Schmierölen oder Farben sowie Klebstoffen wird die Viskosität gemessen. Nahezu alle physikalischen Medien und auch Lebensmittel verfügen über eine spezifische Viskosität. Der Begriff geht auf den typisch zähflüssigen Saft der Mistelbeeren (Viscum) zurück. Aus diesen Misteln wurde früher Leim für den Vogelfang gewonnen. „Viskos“ bedeutet also ursprünglich „zäh wie Vogelleim“. Dabei wurde die Viskosität dieses Leims aber schon zur Römerzeit z.B. mit Honig verändert. Dünn- oder dickflüssig – die Viskosität eines modernen Schmierstoffs wird heute entsprechend seiner Verwendung maßgerecht eingestellt.

Die Viskosität an sich ist kein Qualitätsmerkmal.

Mit der Viskositätsangabe wird lediglich zwischen mehr oder weniger dick- bzw. dünnflüssigen Ölen unterschieden. Zugleich ist sie aber auch die maßgebliche Kennzahl für die Beschreibung der Fähigkeit eines Öls, einen trennenden Schmierfilm zwischen zwei bewegten Bauteilen aufzubauen. Beim Start einer Maschine darf das Öl dabei nicht zu zähflüssig sein, weil es sonst die zu schmierenden Stellen nicht rechtzeitig erreicht. Ist es anschließend bei Betriebstemperatur aber zu dünnflüssig, kann es keinen ausreichenden Schmierfilm mehr gewährleisten, der vor Verschleiß schützt. Wird ein Öl als Hydraulikflüssigkeit eingesetzt, muss es wiederum ein bestimmtes Fließverhalten aufweisen, um die gewünschte Kraftübertragung überhaupt zu ermöglichen.

Fehler bei der Viskositätsauswahl können sich meist drastischer und schneller katastrophal auswirken als der Einsatz eines falschen Öltyps. Wird z.B. ein Öl der ISO VG 320 in einem Schraubenkompressor verwendet, der mit einem Öl der ISO VG 32 versorgt werden soll, dann tritt meist der Schaden schon nach wenigen Minuten auf. Beim Schmieren dieses Kompressors mit einem falschen Öltyp, wie einem HLP 32 Hydrauliköl, werden Probleme dagegen erst nach einigen tausend Stunden sichtbar.

Inhaltsverzeichnis

Viskosität: Dynamisch und kinematisch

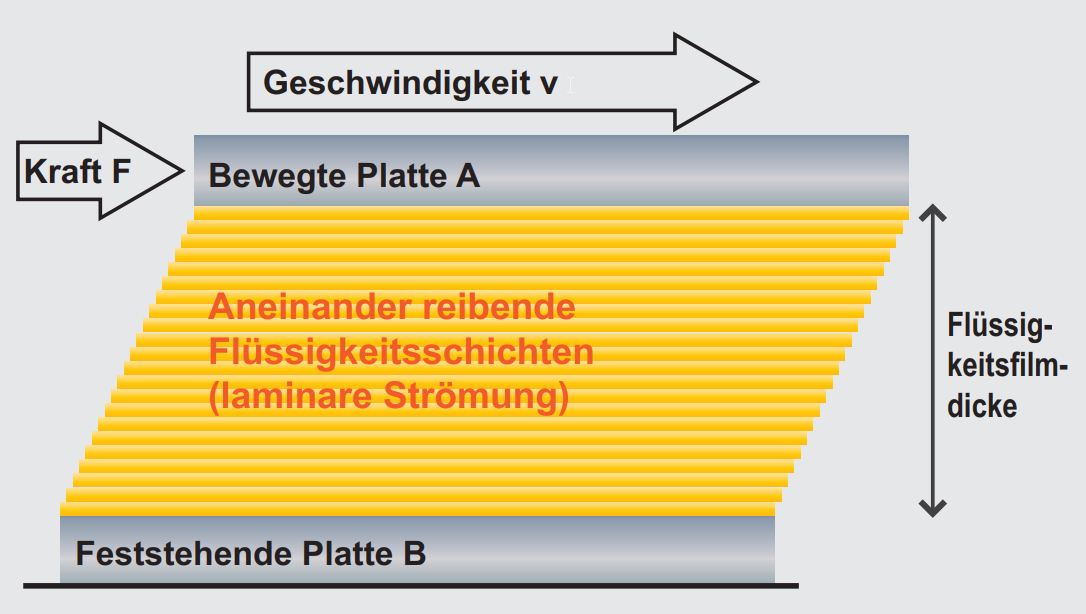

Physikalisch betrachtet, spiegelt die Viskosität die innere Reibung wider, die bei einer Verschiebung benachbarter Flüssigkeitsschichten entsteht. Diese sind bei hochviskosen Ölen stärker aneinander gebunden und somit unbeweglicher. Bei der dynamischen oder „wahren“ Viskosität wird der Fließwiderstand innerhalb einer Flüssigkeit gemessen. Sie wird in Datenblättern oder Laborberichten in mPas (Milli-Pascal-Sekunden) oder cP (Centi-Poise) angegeben. Für Berechnungen wird die zahlengleiche SI-Einheit kg/m*s eingesetzt. Als Modell eignet sich die Vorstellung, dass der Kraftaufwand für die Verschiebung einer Flüssigkeit gemessen wird, die sich zwischen zwei parallel angeordneten Platten befindet.

Die auf dem Flüssigkeitsfilm ruhende obere Platte A wird mit einer Kraft F in einer konstanten Geschwindigkeit v parallel zur Bodenplatte bewegt. Dabei bleibt ein Flüssigkeitsfilm, der sich direkt unter der bewegten Platte befindet, komplett an dieser haften. Die weiter davon entfernten Schichten werden sich aufgrund innerer Reibung in der Flüssigkeit etwas weiter in Bewegungsrichtung verschieben. Diese Verschiebung nimmt jedoch in Richtung der „Bodenplatte“ von Schicht zu Schicht ab. Die unterste Schicht bleibt als Film wiederum bewegungslos an der Bodenplatte haften. In der Modellskizze ergeben sich am Ende des Versuchs damit versetzte Positionen der Schichten. In Abhängigkeit der Höhe dieser Flüssigkeitsschichten h, ergibt sich für die dynamische Viskosität folgende Formel:

Dynamische Viskosität = Schubspannung (Kraft F / bewegte Platte A) / Schergefälle (Geschwindigkeit v / Flüssigkeitsfilmdicke h).

Die dynamische Viskosität wurde meist mit Kugelfallviskosimetern bestimmt. Heute werden auch Rotationsviskosimeter eingesetzt, bei denen ein Körper durch einen Motor oder eine Magnetspule in dem Öl einer Flüssigkeit rotiert. Dabei wird das benötigte Drehmoment gemessen. Daraus, sowie aus der exakten Geometrie des verwendeten Rotationskörpers und der Außengeometrie kann über die Rotationsgeschwindigkeit die Viskosität berechnet werden.

Kinematische Viskosität

Da die Bestimmung der dynamischen Viskosität einen hohen messtechnischen Aufwand erfordert, hat sich die praxistaugliche Ermittlung der kinematischen Viskosität etabliert.

Sie beschreibt das „Viskositäts-Dichte-Verhältnis“ und wird in der SI-Einheit mm²/s bzw. häufig noch in „Centistoke“ (cSt) angegeben. Das Prinzip der Messung der kinematischen Viskosität basiert auf der Zeit, die ein Öl benötigt, um bei einer bestimmten Temperatur mittels Schwerkraft durch eine definierte Strecke einer Kapillare zu fließen. Mit Hilfe der Kapillarkonstante des „Viskosimeters“ wird dann auf Basis der Durchflusszeit die kinematische Viskosität ermittelt.

Wird die dynamische Viskosität mit der Dichte dividiert, ergibt sich die kinematische Viskosität. Aus der Multiplikation der kinematischen Viskosität mit der Dichte errechnet sich die dynamische Viskosität.

Wichtig ist bei diesen Umrechnungen, dass zuvor die Dichte, die für Schmierstoffe meist bei 15°C angegeben wird, auf die Dichte bei 40°C bzw. 100°C oder die Betriebstemperatur (xx) nach der Formel dxx = d15 - (xx -15)*0,00067 umgerechnet werden muss.

Veränderungen der Viskosität

Im Gegensatz zu Wasser, das zwischen 0 und 100°C nahezu die gleiche Fließfähigkeit hat, ändert sich die Viskosität von Öl massiv mit der Temperatur. Daneben beeinflussen auch der Betriebsdruck oder Einflüsse, wie Oxidation oder Verunreinigungen, die Viskosität. Leider wird es noch komplizierter, denn die Fließfähigkeit eines Öls ändert sich nicht gleichmäßig, d.h. linear, mit der Temperatur.

Das Viskositäts-Temperatur-Verhalten

Mit sinkenden Temperaturen wird ein Öl immer dickflüssiger, d.h. höher viskos. Spätestens beim Erreichen des Stockpunktes, ist es so eingedickt, dass es gar nicht mehr fließt. Steigende Temperaturen hingegen führen zu einer erheblichen Abnahme der Viskosität. Das Öl kann extrem dünn werden. Diese temperaturabhängigen Veränderungen sind bei der Schmierstoffauswahl zu berücksichtigen. Doch dabei ist zusätzliche Vorsicht geboten, denn das Viskositäts-Temperatur-Verhalten ist individuell abhängig vom Öltyp. Selbst Öle mit gleicher Viskosität bei z.B. 40°C können sich etwa bei 0°C oder 100°C völlig unterschiedlich verhalten.

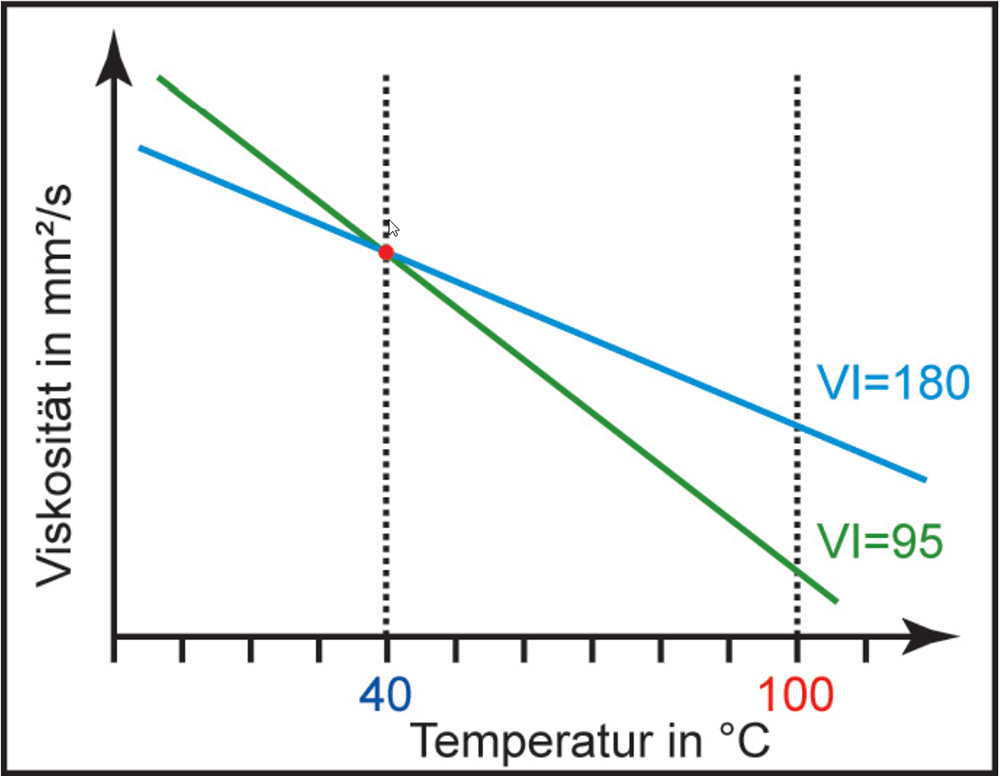

Eine temperaturabhängige Viskositätsänderung verläuft nicht linear, sondern lässt sich „doppellogarithmisch“ berechnen. Temperaturdifferenzen von beispielsweise 10°C führen nicht zu gleichen Zahlensprüngen bei Viskositätsänderungen. Zur Beschreibung des Viskositäts-Temperatur-Verhaltens eines Öls wird der Viskositätsindex VI verwendet, der mit Hilfe der bei 40°C und 100°C gemessenen kinematischen Viskosität berechnet wird. Mit dieser Kenngröße lässt sich das Verhalten der Viskosität unterschiedlicher Öle über die Temperatur besser miteinander vergleichen. Das in der ISO 2909 beschriebene Rechenverfahren wurde vor etwa 60 Jahren entwickelt. Die damals bekannten und in Bezug auf den VI schlechtesten Mineralöle erhielten den VI von 0, Mineralöle mit dem besten Viskositäts-Temperatur-Verhalten den Viskositätsindex von 100. Syntheseöle oder Mehrbereichsöle gab es damals noch nicht. Heute kann mit so genannten VI-Verbesserern oder auch mit Syntheseölen die Viskosität so beeinflusst werden, dass deren Viskositätsindex deutlich oberhalb von 100 liegt. Wie unterschiedlich hoch der VI von modernen Ölen ausgeprägt sein kann, verdeutlichen folgende Richtwerte:

| Öl- oder Fluidtyp | Viskositätsindex |

|---|---|

| Mineralöl | ~ 95 - 105 |

| Mehrbereichsöl | ~ 140 - 200 |

| PAO-Öl | ~ 135 - 160 |

| Ester | ~ 140 - 190 |

| Pflanzenöl | ~ 195 - 210 |

| Glykol | ~ 200 - 220 |

| Silikonöl | ~ 205 - 400 |

Eine einfache und verbreitete Methode zur Visualisierung des Viskositäts-Temperatur-Verhaltens ist das Viskositäts-Temperatur-Diagramm (VT-Diagramm) nach Ubbelohde/Walther. Durch mathematische Umformung (doppellogarithmische Berechnung) kann das VT-Verhalten mit Hilfe einer Geraden durch zwei Punkte (üblicherweise bei 40°C und 100°C) so angenähert werden, dass daraus die Viskosität bei allen anderen Temperaturen aus dem Diagramm abgelesen werden kann. Mit Hilfe des VT-Diagramms lassen sich unterschiedliche Einsatzbereiche verdeutlichen. Das HVLP-Öl mit einem höheren Viskositätsindex kann z.B. einen weiteren Temperaturbereich abdecken.

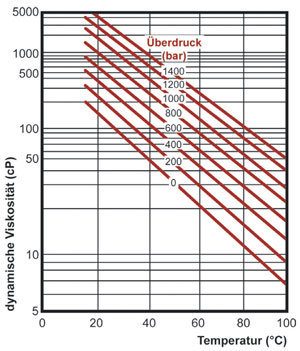

Viskositäts-Druck-Verhalten

Auch mit zunehmendem Druck werden Öle dickflüssiger. Das Viskositäts-Druck-Verhalten ist ebenfalls eine schmierstoffspezifische Kenngröße, die jedoch meist vernachlässigt werden kann, weil sie bei Drücken unter 400 bar nahezu unbedeutend ist. Die Viskosität verändert sich durch Druckerhöhung um 100 bar ungleich weniger als durch einen Temperaturanstieg um 10°C. Konstrukteure von Hochleistungs-Hydraulikanlagen und -komponenten beachten den Einfluss des Drucks auf die Viskosität immer auch unter Berücksichtigung des gleichzeitig auftretenden Temperatureinflusses.

Ein Schmierstoff hat unter anderem die Aufgabe, Oberflächen von gepaarten bewegten Elementen durch den Aufbau eines belastbaren Schmierfilms vor Verschleiß zu schützen. Dabei wirkt es sich positiv aus, dass sich bei üblichen Schmierölen die Viskosität im Schmierfilm aufgrund des in ihm herrschenden Druckes so weit erhöht, dass eine Trennung der Oberflächen aufrecht erhalten wird.

Messtechnisch ist die durch hohe Drücke veränderte Viskosität eines Schmieröls sehr aufwändig zu erfassen. Nur wenige Institute, wie z.B. die RWTH in Aachen, können solche Messungen auch tatsächlich durchführen.

Viskositätsveränderung beim Öleinsatz

Der wichtigste Parameter bei der Gebrauchtölanalyse ist in Bezug auf die Ölveränderung die Betrachtung der Viskositätsänderung. Die Viskosität eines Öls kann sich nämlich nicht nur aufgrund von Temperatur und Druck ändern. Weicht die Viskosität einer Probe von den Ausgangswerten des Frischöls oder der Referenz der vorherigen Analyse ab, kann dies u.a. folgende Ursachen haben:

Anstieg der Viskosität

- Das Öl hat während des Betriebs unter der Einwirkung von Temperatur Sauerstoff aufgenommen, es ist oxidiert.

- Oxidationsinhibitoren, alterungsverzögernden Additive haben sich abgebaut.

- Alterungs- und Oxidationsprodukte, wie Säuren und ölunlösliche Bestandteile, sind entstanden.

- Lackähnliche Ablagerungen, wie Harze und Schlamm, haben sich gebildet.

- Ruß, Staub, Wasser oder Rückstände von alternativen Kraftstoffen verunreinigen das Öl.

- Es wurde falsches Öl verwendet oder nachgefüllt.

Abnahme der Viskosität

- VI-Improver, Additive zur Verbesserung des Viskositäts-Index waren nicht scherstabil und haben sich abgebaut.

- Unverbrannter Kraftstoff (schlechte Verbrennung) hat das Öl verdünnt.

- Es wurde ein zu dünnes Öl oder ein falscher Öltyp verwendet oder nachgefüllt.

- Das System wurde vor der Befüllung mit einem dünneren Spülöl gereinigt. Es liegt eine Vermischung mit Spülölresten vor.

Viskositäts-Klassen oder -Gruppen

In nahezu jeder Ölbezeichnung steckt eine Zahl, die sogenannte Viskositätsklasse bei Kfz-Ölen oder die Viskositätsgruppe bei Industrieölen. Mit der Gruppierung steht eine wichtige Hilfe zur Auswahl der Viskosität für das „passende“ Öl zur Verfügung. So wie eine Schuhgröße stellt eine Viskositätsklasse dabei aber nur einen „Passungswert“ dar. So wie beim Schuhkauf anschließend der Einsatzzweck, wie Wandern, Tanzen, Laufen, geklärt werden muss, wird beim Schmierstoff berücksichtigt, in welcher Maschine und unter welchen Einsatzbedingungen er arbeiten muss.

Die von der amerikanischen Society of Automotive Engineers definierten SAE-Klassen für Motorenöle wurden bereits 1911 nahezu weltweit eingeführt.

Vor 1950 wurden in Deutschland Industrieschmierstoffe in Abhängigkeit ihrer Fließfähigkeit bei 50°C nach Grad Engler unterschieden. Mit der Definition der Viskositätsgruppen/Viscosity Groups ISO VG, schuf 1975 die International Standards Organization (ISO) in Zusammenarbeit mit anderen führenden Institutionen ein wichtiges Hilfsmittel zur Auswahl von Industrieölen auf der Basis der kinematischen Viskosität bei 40°C (anstelle von 50°C in Europa oder 100°F in USA).

Ein Vergleich von Viskositäten nach ISO VG (bei 40°C) und SAE (bei 100°C bzw. bei W-Ölen im Tieftemperaturbereich) ist nur eingeschränkt möglich, da die Grenzen der Viskositätsklassen nicht deckungsgleich sind. Besonders schwierig wird es bei der Zuordnung von Mehrbereichsölen.

ISO Viskositätsgruppen für Industrieöle

Das System umfasst 18 Viskositätsbereiche. Dabei werden nach DIN 51 519 je Klasse die darin enthaltene minimale und maximale kinematische Viskosität in mm²/s bei 40°C festgelegt. Die Grenzen einer Klasse betragen jeweils ± 10% Abweichung von der Mittelpunktsviskosität. Es wird kein VI oder keine zweite Viskosität angegeben. Daher kann die ISO VG keine Aussage über das Viskositäts-Temperatur-Verhalten machen. Mit Ausnahme von Mehrbereichshydraulikölen, die in der DIN 51524-3 spezifiziert sind, steht für den Industriebereich die Mehrbereichscharakteristik im Hintergrund, nicht zuletzt, weil die industriellen Maschinen bei konstanter Temperatur betrieben werden.

ISO VG (DIN ISO 3448)

ISO Viskositäts-klasse | Mittelpunkt -Viskosität bei 40 °C [mm²/s] | Kin. Viskosität | |

|

|

min |

max |

ISO VG 2 | 2,2 | 1,98 | 2,42 |

ISO VG 3 | 3,2 | 2,88 | 3,52 |

ISO VG 5 | 4,6 | 1,14 | 5,06 |

ISO VG 7 | 6,8 | 6,12 | 7,48 |

ISO VG 10 | 10 | 9,00 | 11,0 |

ISO VG 15 | 15 | 13,5 | 16,5 |

ISO VG 22 | 22 | 19,8 | 24,2 |

ISO VG 32 | 32 | 28,8 | 35,2 |

ISO VG 46 | 46 | 41,4 | 50,6 |

ISO VG 68 | 68 | 61,2 | 74,8 |

ISO VG 100 | 100 | 90,0 | 110 |

ISO VG 150 | 150 | 135 | 165 |

ISO VG 220 | 220 | 198 | 242 |

ISO VG 320 | 320 | 288 | 352 |

ISO VG 460 | 460 | 414 | 506 |

ISO VG 680 | 680 | 612 | 748 |

ISO VG 1000 | 1000 | 900 | 1100 |

ISO VG 1500 | 1500 | 1350 | 1650 |

ISO VG 2200 | 2200 | 1980 | 2420 |

ISO VG 3200 | 3200 | 2880 | 3520 |

SAE Klassen für Automotive Öle

Früher wurden Motorenöle je nach Jahreszeit gewechselt. Daher tragen auch heute noch Öle für den Kfz-Bereich gemäß der Klassifikation nach SAE J-300/DIN 51511 ein W als Kennzeichnung, wenn sie für den Einsatz bei tiefen Temperaturen vorgesehen sind.

Mehrbereichsöle wie z.B. 5W-30 erfüllen dank geeigneter Grundöle und Zugabe moderner Viskositäts-Index-Verbesserer die Viskositätsklasse eines W-Öls (mit der geforderten Tieftemperatur-Viskosität) wie auch eine Hochtemperaturanforderung (mit Angabe der Mindest-Viskosität bei 100°C).

SAE J 300 (Motorenöle)

SAE-Klasse | Hochtemperaturviskositäten | ||

Kinematische Viskosität bei 100 °C in mm²/s | HTHS Viskosität in mPa·s bei 150°C min | ||

| min | max |

|

0W | 3,8 | - | - |

5W | 3,8 | - | - |

10W | 4,1 | - | - |

15W | 5,6 | - | - |

20W | 5,6 | - | - |

25W | 9,3 | - | - |

8 | 4,0 | <6,1 | 1,7 |

12 | 5,0 | <7,1 | 2,0 |

16 | 6,1 | <8,2 | 2,3 |

20 | 6,9 | <9,3 | 2,6 |

30 | 9,3 | <12,5 | 2,9 |

40 | 12,5 | <16,3 | 3,51 |

40 | 12,5 | <16,3 | 3,7² |

50 | 16,3 | <21,5 | 3,7 |

60 | 21,9 | <26,1 | 3,7 |

Kfz-Getriebeöle wurden von der SAE-Organisation nach dem gleichen Schema wie Kfz-Motorenöle gruppiert. Es kann allerdings irreführend sein, wenn es in der Zahlenreihe für ein extrem zähflüssiges SAE 60 Motorenöl weitergeht mit extrem dünnen Getriebeölen SAE 75W oder 80W gemäß der SAE J-306/DIN 51512. Die Einteilung für Getriebeöle mit ihren deutlich höheren Zahlenwerten ist also keine einfache Fortsetzung der Klassifizierung für Motorenöle. Ein Getriebeöl SAE 80 ist auch nicht doppelt so „dick“ wie ein Motorenöl SAE 40. Allerdings werden Getriebeöle für den Einsatz bei tiefen Temperaturen ebenfalls mit einem W gekennzeichnet.

SAE J 306 (Getriebeöle, 2019-02)

SAE-Klasse | Kinematische Viskosität @100 °C | |

| min3 | max2 |

70W | 3,8 | - |

75W | 3,8 | - |

80W | 8,5 | - |

85W | 11,0 | - |

65 | 3,8 | < 5,0 |

70 | 5,0 | < 6,5 |

75 | 6,5 | < 8,5 |

80 | 8,5 | < 11,0 |

85 | 11,0 | < 13,5 |

90 | 13,5 | < 18,5 |

110 | 18,5 | < 24,0 |

140 | 24,0 | < 32,5 |

190 | 32,5 | < 41,0 |

250 | 41,0 | - |

Die Tabelle für Getriebeöle wurde erst Ende 2005 um die Klassen SAE 110 bzw. SAE 190 erweitert. Die Notwendigkeit dafür resultierte aus dem weiten Viskositätsbereich der „alten“ SAE 90 (18.5 cSt bis <24 cSt bei 100° C) und der ehemaligen SAE 140 (24 cSt bis < 41 cSt bei 100° C). Dadurch konnte die tatsächliche Viskosität von Ölen stark voneinander abweichen, obwohl diese in die gleiche SAE-Klasse fielen. Die neuen enger definierten Viskositätsklassen SAE 110 und 190 ermöglichen den Getriebeherstellern eine höhere Genauigkeit bei der Spezifizierung der Viskosität.

Die Viskosität und der VI im OELCHECK-Labor

Die Bestimmung der kinematischen Viskosität bei 40°C und 100°C sowie die daraus resultierende normgerechte Berechnung des VI sind feste Bestandteile des Analysenumfangs für jedes OELCHECK-Analysenset. Im Unterschied zu vielen anderen Dienstleistungs-Labors messen wir grundsätzlich bei diesen beiden Temperaturen. Denn nur über eine Veränderung des Viskositätsindex kann die Veränderung des Viskositätswertes im Zusammenhang beurteilt werden. Für die routinemäßige Bestimmung der kinematischen Viskosität betreibt unser Labor sechs Bäder (3 x 40°C und 3 x 100°C) mit jeweils 4 Kapillaren. Diese ISL Houillon Viscometer wurden mit Synchron-Robotern nachgerüstet. Sie übernehmen das präzise Dosieren von jeweils weniger als 1 ml Öl pro Kapillare und dies für mehr als 1.000 Proben pro Tag.

Die dynamische Viskosität bestimmen wir meist nur in Ausnahmefällen. Wenn ein Öl so stark verschmutzt ist, dass ein Verstopfen der Kapillaren mit Durchmessern von ca. 0,1 mm zu befürchten ist, ermitteln wir mit einem Nametre Viscoliner 1710 die dynamische Viskosität bei Raumtemperatur und bei ca. 70°C und errechnen mit Hilfe der temperaturkorrigierten Dichte die kinematische Viskosität bei 40°C und 100°C. So ist es auch bei stark verunreinigten Flüssigkeiten noch möglich, einen Trend zu beobachten.

Für einen Konstrukteur ist der grafisch aufgezeichnete Viskositäts-Temperatur-Verlauf eines Öls allerdings nicht immer ausreichend. Oft benötigt er z.B. zur Auslegung von Lagern, Schmierbohrungen, Pumpendrücken oder Zahnbreiten die tatsächliche, dynamische Viskosität bei genau definierten oberen oder unteren Grenztemperaturen. Mit dem Anton Paar Rheometer Physica MCR 301 erstellen wir dann ein genaues Viskositäts-Temperatur-Profil des Schmierstoffs und messen dessen Viskosität im Abstand von 10° C im Temperaturbereich von -30°C bis +110°C.

Merke:

- Auch wenn die Viskosität kein direktes Qualitätsmerkmal ist, stellt sie einen der wichtigsten Kennwerte eines Öls dar.

- OELCHECK bestimmt für jede Ölprobe die Viskosität bei 40°C und 100°C und berechnet daraus den Viskositätsindex. Nur so können Rückschlüsse auf die Ursachen für Viskositätsveränderungen mit hinreichender Genauigkeit gezogen werden.

- Mit den Untersuchungen im OELCHECK-Labor kann beurteilt werden, ob:

- Überhaupt ein Öl mit der vorgeschriebenen Viskosität eingesetzt wurde.

- Es sich um ein Synthese- oder Mineralöl, ein Ein- oder Mehrbereichsöl handelt.

- Eine Veränderung der Viskosität eingetreten ist, die verursacht wurde, z.B. durch: Vermischung von Ölen, Verunreinigungen, Abbau von Viskositäts-Index-Verbesserern, Verdünnung durch unverbrannten Kraftstoff, Ölalterung und einem damit häufig verbundenen Viskositätsanstieg.

- Weicht die Viskosität zu stark vom Wert des Frischöls oder der Vorgängerprobe ab, raten wir dringend dazu, einen Ölwechsel vorzunehmen. Je nach Öltyp, Anwendung und Einsatzzeit des Öls liegen unsere Warnwerte für Viskositätsänderungen zwischen 5 und 15 %, bei einigen sensiblen Anwendungen (Turbinenschmierung, Ölumlaufanlagen) auch darunter.

ÖlChecker Sommer 2012, Seite 5-7