RPVOT-Test – Oxidationsstabilität von Schmierstoffen

Erscheinungsjahr: 2007

Während ihres Einsatzes altern alle Öle. Beim Oxidationsprozess reagieren u.a. Ölmoleküle mit Sauerstoff. Es bilden sich sauer reagierende Reaktionsprodukte und ölunlösliche Bestandteile. Erhöhte Öltemperaturen (über 60 °C), Verunreinigungen und intensiver Luftzutritt beschleunigen den Prozess. Um ihn so lange wie möglich hinauszuzögern, werden die Schmierstoffe mit phenolischen oder aminischen Antioxidantien bzw. mit Salicylaten additiviert. Sie können sauerstoffhaltige Verbindungen abpuffern und neutralisieren. Sind die Additive jedoch komplett belastet und verbraucht, beschleunigt sich der Alterungsprozess des Öls nahezu ungebremst.

In großen Umlaufanlagen, wie z.B. Turbinen, Papiermaschinen oder Walzwerken, müssen Öle mehrere Jahre im Einsatz bleiben können. Aber auch Getriebeöle von Windkraftanlagen und größere Hydraulikölfüllungen sollen weit über 20.000 Bh nicht gewechselt werden. Daher spielt gerade ihre Oxidationsstabilität eine wichtige Rolle. Der Grad einer bereits eingetretenen Öloxidation bzw. Alterung wird in der Regel mit der FT-Infrarot-Spektroskopie festgestellt. Sie erlaubt aber keinen zuverlässigen Rückschluss auf die noch vorhandene Oxidationsstabilität und die damit verbleibende Einsatzfähigkeit des Öls.

Der RPVOT-Test (RPVOT= Rotating Pressure Vessel Oxidation Stability Test) schafft Abhilfe. Er testet die Resistenz des frischen oder des im Einsatz befindlichen Öls unter extrem oxidierenden Bedingungen. So kann innerhalb kürzester Zeit eine Aussage über mögliche Ölwechselintervalle getroffen werden.

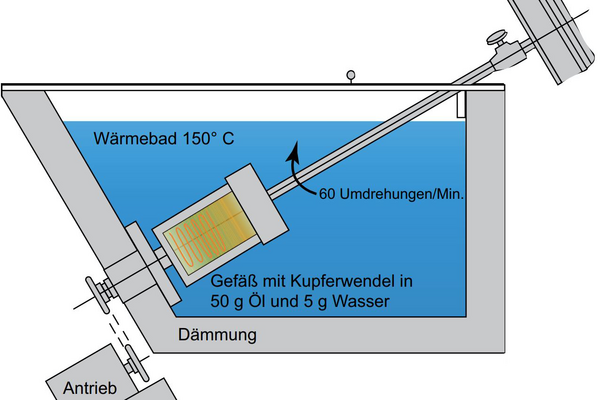

Für den Test werden 50 g des im Einsatz befindlichen Öls und 5 g destilliertes Wasser in ein Reaktionsgefäß eingewogen. Als Katalysator wird eine zuvor polierte Kupferspule in die Öl-Wasser-Mischung gegeben. Das Reaktionsgefäß wird in einem druckfesten Edelstahlbehälter dicht verschraubt. An einem Manometer kann der Innendruck des Druckgefäßes permanent aufgezeichnet werden. Die Apparatur wird nun mit reinem Sauerstoff bis zu einem Druck von 620 kPa befüllt.

Das Gefäß mit der Kupferwendel und dem unter Sauerstoffdruck stehenden, wasserversetzten Öl rotiert mit 60 Umdrehungen bei 150 °C. Durch die Erwärmung kommt es im Druckgefäß zunächst zu einem Anstieg des Innendrucks. Im Folgenden führen die extremen Bedingungen (Sauerstoff, Kupfer, Wasser, Temperatur) in jedem Fall zur Oxidation des Prüföls. Das Öl nimmt dabei Sauerstoff auf, der ursprünglich eingestellte Sauerstoffdruck innerhalb des Druckgefäßes nimmt dadurch ab. Die so verursachte Sauerstoffzehrung wird als Druckabfall aufgezeichnet. Die eigentliche Messgröße ist die Zeitspanne in der der Innendruck um 175 kPa unter das Maximum fällt. Je mehr Zeit bis zu diesem Druckabfall vergeht, desto resistenter ist das Öl gegen Oxidation.

Beim Vergleich von Frischölen erlaubt der Test eine Einschätzung ihrer Oxidationsstabilität. Ein Abgleich des RPVOT-Wertes für das Frischöl mit dem Wert für das Gebrauchtöl, von dem die Einsatzzeit bekannt sein muss, ermöglicht eine Prognose, wie lange das Gebrauchtöl in Bezug auf Oxidation noch bis zum Ölwechsel im Einsatz bleiben kann. Davon profitieren vor allem Betreiber von Turbinen, die mit sehr großen Ölmengen befüllt sind. Aber auch Schlamm- und Rückstandsbildung im Öl, Belagbildung auf den Oberflächen von Online-Sensoren oder Verlängerung von Ölwechselintervallen bei Einsatz von synthetischen Getriebeölen lassen sich mit dem Test simulieren. Erste Prüfungen von Schmierfetten wurden ebenfalls bereits durchgeführt.

Neben den Untersuchungen mit dem RULER-Test über den Abbau der jeweiligen Antioxidantien trägt der neue RPVOT-Test vor allem zur Sicherheit einer Aussage über die weitere Verlängerung des Ölwechselintervalles bei. Schließlich kann eine plötzlich dramatisch abfallende Oxidationsstabilität des Öls nur auftreten, wenn sich die Verhältnisse unerwartet ändern. So lassen sich mit dem RPVOT-Test nicht nur die qualitativen Unterschiede in Bezug auf Alterungsstabilität verschiedener Öle bestimmen, sondern auch die Ölwechsel wesentlich präziser steuern als bisher.

Als Faustregel für die Ölalterung gilt:

Bei Temperaturen von über 60°C verdoppelt sich pro 10°C die Ölalterung.

Beispiel: Standzeiten für mineralölbasische Hydrauliköle

| Öltemperatur [°C] | ca. Betriebszeit [h] |

| 60 | 40.000 |

| 70 | 20.000 |

| 80 | 10.000 |

| 90 | 5.000 |

| 100 | 2.500 |