Fluss- und Kühlmittel – Keine „Ziemlich besten Freunde“

Erscheinungsjahr: 2023

Für den sicheren Betrieb von Motoren, Umrichtern und vielen anderen Anlagen sind wässrige Kühlmittel unentbehrlich. Doch während des Gebrauchs verändern sie ihren Zustand durch Alterung und Verschmutzung. In der Vergangenheit wurden Untersuchungen mit Handgeräten und Messstreifen vor Ort durchgeführt, um die Gefrierschutz- und Wärmeübertragungseigenschaften zu prüfen sowie Anzeichen für den Abbau einfacher Korrosionsschutzzusätze zu finden. Die Überwachung mit OELCHECK all-inclusive Analysen geht darüber deutlich hinaus und sorgt für ein hohes Maß an Sicherheit beim Einsatz der Kühlmittel. Denn nun können wir – regelmäßige Analysen vorausgesetzt – nicht nur bereits bestehende Korrosion nachweisen, sondern auch Indikatoren für deren zukünftige Bildung interpretieren und vor drohenden Schäden warnen. Dabei spielen nach wie vor Flussmittel, die beim Löten der Kühler verwendet werden, eine entscheidende Rolle!

Motoren, Umrichter und viele andere technische Komponenten müssen vor Überhitzung geschützt werden. Die bei ihrem Betrieb entstehende Verlustwärme wird dabei abgeführt, die Komponenten somit gekühlt. Dies geschieht mit Hilfe von Luft, Wasser, Kältemischungen mit speziellen Salzverbindungen oder Kühlflüssigkeiten, die in den meisten Fällen auf Glykol basieren. Letztere werden nicht nur für Kühler von Kraftfahrzeugen verwendet. Auch in Kühlsystemen von Windenergieanlagen, Lokomotiven, von stationären Motoren wie z.B. bei der Energieerzeugung durch Biogas, oder auch in Umrichtern der Stromversorgung kommen wässrige Kühlflüssigkeiten auf Glykolbasis zum Einsatz.

Korrosion gefährdet jeden Kühler

Wärmetauscher werden überwiegend aus Aluminium hergestellt, ihre Anschlüsse und Zuleitungen aus Aluminium, Edelstahl, Kupfer oder Messing. Aluminium ist zwar ein guter Wärmeleiter, doch es kann auch korrodieren. Bei Kühlern ist dabei überwiegend Sauerstoffkorrosion im Spiel. Bei dieser Form der Korrosion wird das Metall in Anwesenheit von Sauerstoff und einem leitenden Fluid zersetzt. Dabei können unterschiedliche Varianten der Korrosion auftreten:

- Flächenkorrosion: sie tritt auf Teilen oder auch der gesamten Oberfläche des Werkstoffs auf.

- Galvanische Korrosion: beruht auf einer elektrochemischen Reaktion zweier verschiedener metallischer Werkstoffe, wie z.B. Aluminium und Stahl.

- Lochfraßkorrosion: eine aggressive Form, die Löcher oder Hohlräume entstehen lässt. Sie wird hauptsächlich durch Halogenide wie Chlorid, Fluorid und Bromid verursacht.

- Spaltkorrosion: tritt in nicht abgeschlossenen Spalten wie Überlappungen, aufgesetzten Stegen und bei nicht durchgängig gelöteten oder geschweißten Nähten auf.

Kühlmittel und der Schutz vor Korrosion

Die Aufgaben von Kühl- oder Kühlgefrierschutzmitteln, sind vielfältig: Sie sollen für eine optimale Wärmezufuhr und -abfuhr sorgen sowie vor Korrosion, Kavitation, Schaumbildung und Ablagerungen schützen. Gleichzeitig dürfen sie die in Kühlern verbauten Metalle und Dichtungswerkstoffe nicht angreifen. Bis zu 10 % eines Kühlmittelkonzentrats bestehen aus Additiven, deren Hauptaufgabe der Schutz der metallischen Oberflächen im Kühlkreislauf vor Korrosion ist.

Die Additive für den Korrosionsschutz wurden über die Zeit immer weiterentwickelt, um den gestiegenen Anforderungen an Langlebigkeit, Materialvielfalt aber auch Umwelt- und Gesundheitsschutz gerecht zu werden. Bestanden ältere Formulierungen nur aus einer Hand voll Komponenten, welche oft über einfache Messstreifen nachgewiesen werden konnten, bestehen heutige Formulierungen aus einer komplexen Kombination organischer und anorganischer Salze, welche nur im Labor gemessen und bewertet werden können.

OELCHECK überwacht und macht eine Entdeckung

Die konsequente Überwachung der Kühlflüssigkeiten mittels Laboranalysen steht zunehmend im Fokus von OEM und Betreibern. OELCHECK untersucht alle wichtigen Parameter der Flüssigkeiten und stellt deren Funktionsfähigkeit über einen langen Zeitraum und damit den sicheren Betrieb der gekühlten Aggregate sicher.

Kritisch betrachtet werden:

- Der Zustand des Kühlmittels, seine Alterung bzw. Abbauprodukte, wie Glycolat, Oxalat und Formiat

- Die (Basis-)Wasserqualität

- Veränderungen der Additive

- Verunreinigungen und

- Elemente, die auf korrosiven Verschleiß hindeuten.

Bereits vorhandener Verschleiß durch Korrosion spiegelt sich vor allem im Gehalt der Metalle in der untersuchten Kühlflüssigkeit wider. Doch gibt es etwa bestimmte Elemente, die die Korrosion begünstigen? Können diese ebenfalls in der Kühlflüssigkeit nachgewiesen werden, damit die Tendenz zu drohender Korrosion frühzeitig nachgewiesen werden kann? Und wie hängen die einzelnen Parameter zusammen?

Flussmittel beeinflussen die Kühlflüssigkeit und das gesamte System

Es ist seit langem bekannt, dass einige Stoffe Korrosion fördern können. Einige davon wie Chlorid oder Sulfat stammen aus dem Wasser, das mit dem Glykol gemischt wird. In der Regel sind daher in jeder Gebrauchsanleitung für Kühlmittel die Anforderungen für das Basiswasser beschrieben. Auch an von außen eindringende Stoffe wird oft gedacht. Sehr häufig vergessen werden hingegen „eingebaute“ Verunreinigungen. Entweder aus der Montage (Montagepasten, Korrosionsschutzöle) oder aus der Fertigung (Bearbeitungsfluid, Flussmittel). Als besonders kritisch haben sich dabei die Flussmittel herausgestellt.

Kalium, Aluminium und Fluor sind Bestandteile der chemischen Verbindung K1-3 Al F4-6 (Kaliumaluminiumfluoride), die sehr häufig als Flussmittel beim Hartlöten von Aluminium verwendet wird. Bei diesem sogenannten CAB-Prozess (Controlled Atmosphere Brazing) werden die einzelnen Bauteile mittels eines Lots zusammengefügt. Das Lot besteht in der Regel aus einer Aluminiumlegierung, deren Schmelzpunkt deutlich unter dem der Bauteile liegt. Das Flussmittel hat die Aufgabe, die auf allen Aluminiumflächen vorhandene natürliche Oxidschicht zu entfernen. Diese Schicht würde die Lötverbindung mechanisch und in ihren elektrischen Eigenschaften beeinträchtigen. Außerdem muss das Flussmittel das Lot ungehindert fließen lassen und die neuerliche Bildung einer Oxidschicht auf den Oberflächen verhindern.

Flussmittel aus einer Verbindung aus Kalium, Aluminium und Fluor sind an sich nicht korrosiv, verbleiben aber nach dem Abkühlen der Bauteile in einer dünnen Schicht auf dem Aluminium zurück. Meist werden zu große Mengen an Flussmitteln verwendet, denn eine zu geringe Menge führt zu nicht stabilen Lötstellen und damit möglicherweise zum Nichterfüllen der Festigkeitswerte und/oder der Teilespezifikation. Eine zu hohe Menge an Flussmittel hat jedoch auf den Lötprozess und damit das Bauteil selbst erst einmal keine negativen Auswirkungen. Somit lassen sich Flussmittel in nahezu allen Kühlsystemen mit gelöteten Aluminiumbauteilen nachweisen. In erhöhter Konzentration aktivieren sie jedoch Metalloberflächen und bauen Korrosionsinhibitoren der Kühlmittel ab. Damit schaffen sie günstige Bedingungen für die Entstehung von Korrosion. Zusätzlich fördert das Fluorid Lochfraß, wie es von Chlorid bekannt ist. Bei mit Flussmittelrückständen kontaminierten Kühlmitteln werden im Labor in vielen Fällen zudem verstärkt Abbauprodukte des Glykols sowie ein gesunkener pH-Wert der Flüssigkeit festgestellt.

Ein hoher Gehalt an Kalium, Aluminium und/oder Fluor in einer Kühlflüssigkeit begünstigt in der Regel die Entstehung von Korrosion. In der Laboranalyse werden dazu immer auch weitere Auffälligkeiten festgestellt. Diese können diverse Parameter in unterschiedlichen Kombinationen betreffen. Eine Gesetzmäßigkeit gibt es nicht. Jeder Fall ist daher individuell und immer im Zusammenhang mit sämtlichen anderen Werten einer Analyse zu betrachten. Wobei auch die gegenseitigen Wechselwirkungen von Werkstoffen, Lot, Fluss- und Kühlmittel im betreffenden Kühlsystem berücksichtigt werden müssen.

In der Automobilindustrie ist die Flussmittelproblematik bereits seit fast über 20 Jahren bekannt. In anderen Bereichen werden die Erfahrungen gerade erst gemacht. In der Windkraft werden beispielsweise aufgrund der steigenden Leistungen immer mehr Umrichter von Luft- auf Wasserkühlung umgestellt. Dabei konnten die OELCHECK Tribologen einem großen Windkraftanlagenhersteller zu einer Strategie im Umgang mit Flussmittelbelastungen von Kühlmitteln helfen.

Abhilfe und Prävention

Wegen der schlechten Löslichkeit von Flussmitteln im Kühlwasser kann eine Kontamination mit ihnen in der Regel auch durch mehrere Kühlmittelwechsel nicht beseitigt werden.

Andere Maßnahmen, wie der Umstieg auf ein anderes Flussmittel oder Reinigungsaktionen, sind nicht einfach durchzuführen oder haben ihre Tücken. Aufgrund der Problematik wurden von Kühlmittelherstellern unter anderem „flussmitteltolerante Kühlmittelzusätze“ entwickelt. Diese verhindern auf unterschiedlichste Weise das Freisetzen der schädlichen Komponenten. Doch leider sind diese Fluide nicht die erhoffte Wunderwaffe gegen die Flussmittelthematik. Denn sie wirken nur gegen kaliumaluminiumfluoridbasierte Flussmittel.

So haben die OELCHECK Tribologen herausgefunden, dass einige Kühlerhersteller von den „klassischen“ Flussmitteln zu Produkten mit beispielsweise Ameisensäure gewechselt haben. Auf diese Weise können unter anderem Fluoridgehaltbeschränkungen bei Bauteilen umgangen werden. Leider zeigen die Analysen, dass das veränderte Flussmittel weiterhin zu Additivabbau und Korrosion führt. Die Anzahl der Fälle ist jedoch noch gering aber die OELCHECK Tribologen werden die weitere Entwicklung mit wachsamen Augen beobachten.

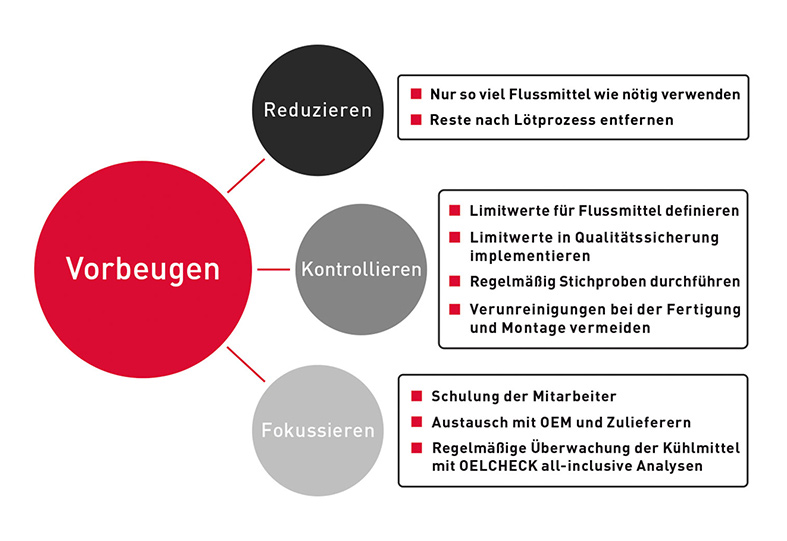

Einer bedenklich hohen Konzentration von Flussmitteln in Kühlflüssigkeiten kann jedoch vorgebeugt werden:

Zur Vorbeugung gehört die regelmäßige Kontrolle durch OELCHECK all-inclusive Analysen!

Für die Überwachung von Kühlmitteln stehen fünf maßgeschneiderte OELCHECK all-inclusive Analysensets mit unterschiedlichen Kombinationen ausgewählter Prüfverfahren zur Verfügung.

Wir empfehlen eine regelmäßige Kontrolle mit einem all-inclusive Analysenset Advanced oder Premium zur sicheren Früherkennung einer Flussmittelbelastung und/oder drohender Korrosion durch eine Kontamination mit Flussmitteln.

So beugen Sie vor!

OELCHECKER Winter 2023, Seite 4