Hydraulikflüssigkeiten und deren problematische Vermischungen

Hydrauliköle machen über 10 % des gesamten Schmierstoffverbrauchs aus und liegen damit an zweiter Stelle hinter den Motorenölen mit 40 %. Sie werden zur Übertragung von Kräften und Bewegungen mit Füllmengen von oft vielen 100 Litern und Ölwechselintervallen von mehreren 1.000 Betriebsstunden eingesetzt. Im Wesentlichen sind sie zu finden in Bau- und Landmaschinen, Spritzgießmaschinen, hydraulischen Pressen, Turbinen- und Regelanlagen, Aufzügen, Flugzeugen, Verlademaschinen und in vielen anderen Industrieanlagen. All diese sind auf den Einsatz leistungsfähiger Hydrauliköle angewiesen. Werden Hydraulikfluide miteinander vermischt, kann es allerdings problematisch werden ...

Inhaltsverzeichnis

- Vorteile von Syntheseölen

-

Vermischung von Hydraulikölen

- Hinweis:

Nehmen Sie vor der Durchführung einer Verträglichkeitsuntersuchung oder bei Verdacht auf Vermischung, Kontakt mit unseren OELCHECK-Tribologen auf (ta(at)oelcheck.de, Tel. +49 8034 9047-250). Sie unterstützen gern bei der Auswahl des für Ihre Fragestellung geeigneten Analysenumfangs! - Verträglichkeitsanalyse für Hydraulikflüssigkeiten

- Hinweis:

- Überprüfung von Hydraulikflüssigkeiten und deren Verträglichkeit

- Luftabscheidevermögen (LAV)

- Schaumverhalten

- Wasserabscheidevermögen (WAV)

- Filtrierbarkeit

- Fazit

Die Aufgaben der Hydraulikfluids sind vielfältig:

- Übertragung von Kräften und Bewegungen

- Steuerungsfunktionen

- Schmierung beweglicher Elemente, inklusive Verschleißschutz und Reibungsminderung

- Schutz vor Korrosion

- Kühlung (Temperaturen > 100 °C möglich)

- Dämpfung von Schwingungen

Mit der Optimierung der Hydrauliksysteme steigen auch die Anforderungen an die Hydraulikfluide. Die Systeme werden immer kompakter und für geringere Ölmengen konzipiert. Das Öl verweilt somit kürzer im Ölbehälter und hat weniger Zeit, sich auf die für Mineralöle ideale Temperatur von unter 60 °C abzukühlen. Bei einer um 10 °C höheren Temperatur halbiert sich aber aufgrund der verstärkten Oxidationsneigung von Mineralölen die Ölstandzeit. Ein mineralölbasisches Hydrauliköl, das bei 60 °C nach 10.000 Bh gewechselt wird, muss bei 80 °C wegen Oxidation bereits nach ca. 2.500 Bh ausgetauscht werden. Die Oxidations- bzw. Alterungsstabilität der Öle rückt damit immer stärker in den Vordergrund. Zu den erhöhten Temperaturen kommt es nicht nur, weil die Ölmengen kleiner werden, sondern auch, weil die Drücke ansteigen. Wurde noch vor wenigen Jahren das Öl mit 400 bar Druck zu den Hydromotoren und Hydraulikzylindern gefördert, werden heute nicht selten Drücke von über 600 bar erreicht. Mit verbesserten Grundölen und einer entsprechenden Additivierung meistern moderne Hydraulikfluide die höheren Temperaturanforderungen sowie die gestiegenen mechanischen Belastungen und tragen entscheidend zu einer permanenten Verfügbarkeit der Anlagen bei. Oft können die hohen Anforderungen nur mit synthetischen Mehrbereichshydraulikölen beherrscht werden, weil diese besser für den Langzeiteinsatz geeignet sind. Die Vorteile der Syntheseöle gegenüber herkömmlichen Mineralölen können auch mit der Ölanalytik eindeutig nachgewiesen werden.

Vorteile von Syntheseölen

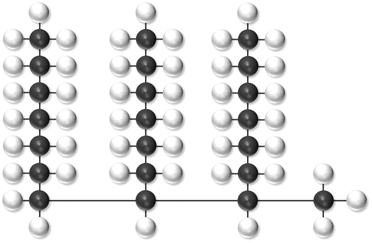

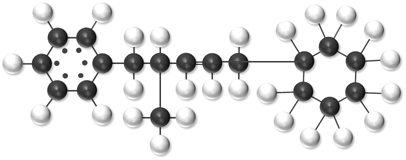

Bis zur Jahrtausendwende wurden überwiegend einfach raffinierte, gering additivierte Hydrauliköle auf Mineralölbasis verwendet. Sie waren vor allem kostengünstig. Heute werden an mineralölbasischen Hydraulikfluide meist nur noch Öle des Typs HLP eingesetzt. Ihre Grundöle sind oxidationsstabile Hydro-Crack-Produkte ( HC) aus der Hydrierung, einer Wasserstoffbehandlung in der Raffinerie. Die zugesetzten Extreme Pressure (EP)- und Verschleißschutz (AW)-Wirkstoffe enthalten meist eine Kombination von Zink, Phosphor und Schwefel. Neben den immer noch recht kostengünstigen Hydro-Crack-Ölen werden heute vollsynthetisch hergestellte Flüssigkeiten eingesetzt. Sie enthalten als Grundöle Poly-Alpha-Olefine (PAO), gesättigte oder ungesättigte Esteröle oder Polyglykole (PAG).

Reine Syntheseöle können weitaus länger im Einsatz bleiben als die früher verwendeten Produkte. Ihre Molekülstruktur weist bei höheren Betriebstemperaturen eine geringere Reaktionsfreudigkeit mit Sauerstoff auf. Außerdem enthalten diese Öle zur weiteren Verbesserung der Standzeiten noch moderne Antioxidantien auf der Basis von Phenolen, Aminen oder Salizilaten.

Synthetische Grundöle bieten den Vorteil eines besseren Viskositäts-Temperatur-Verhaltens (VT). Bei niedrigen Temperaturen sind diese Öle dünner, bei höheren Temperaturen dicker als herkömmliche Mineralöle. Mit ihnen befüllte Hydrauliken lassen sich leichter starten und weisen bei hohen Temperaturen geringere Energieverluste auf.

Aufgrund des natürlichen Viskositätsindex (VI) von bis zu über 200 anstelle von 95 kann auf die Zugabe von Mehrbereichsadditiven verzichtet werden, denn diese können als nicht scherstabile Zusätze Reaktionsprodukte bilden. Diese verursachen wiederum Ablagerungen und führen zu Filtrationsproblemen. Syntheseöle minimieren also das Risiko von Ablagerungen und sorgen für eine bessere Filtrierbarkeit. Der konstant hohe VI verbessert das Kaltstartverhalten, sichert eine stabile Viskositätslage über einen weiten Temperaturbereich und vereinfacht die Steuerung. Strömungs- und Planschverluste verringern sich. Nachteile der Syntheseöle sind ein bis zu 10-mal höherer Preis, eine schlechtere Verträglichkeit miteinander sowie ein problematisches Verhalten gegenüber Dichtungen, Schläuchen oder Anstrichen.

Vermischung von Hydraulikölen

Hinweis:

Nehmen Sie vor der Durchführung einer Verträglichkeitsuntersuchung oder bei Verdacht auf Vermischung, Kontakt mit unseren OELCHECK-Tribologen auf (ta(at)oelcheck.de, Tel. +49 8034 9047-250). Sie unterstützen gern bei der Auswahl des für Ihre Fragestellung geeigneten Analysenumfangs!

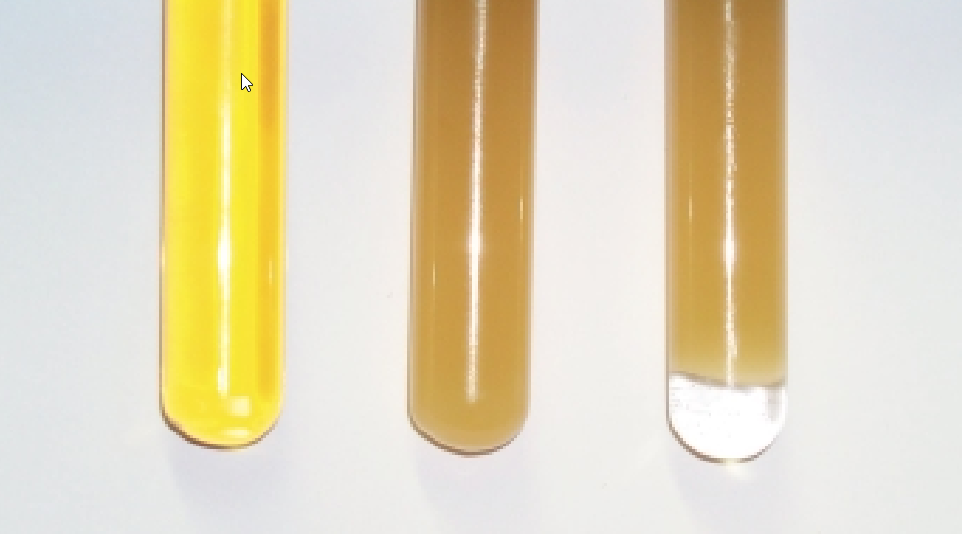

Schmierstoffe sind zwar meist gut miteinander mischbar (Ausnahme PAGs) – besonders wenn sie die gleiche Nennviskosität haben und für den gleichen Verwendungszweck konzipiert sind – aber nicht immer auch miteinander verträglich. Insbesondere, wenn zinkfreie und zinkhaltige HLP-Mineralöle, PAO- oder Ester-Syntheseöle mit Mineralölen oder mit Syntheseölen anderer Hersteller gemischt werden, können wesentliche Eigenschaften wie das Luft- oder Wasserabscheidevermögen, das Schaumverhalten, die Filtrierbarkeit oder die Dichtungsverträglichkeit verschlechtert werden. Eine Vermischung verschiedener Hydraulikflüssigkeiten lässt sich, wie es z.B. bei Baumaschinen durch den Austausch unterschiedlicher Anbaugeräte täglich geschieht, nicht immer vermeiden. Treten nach dem Rückbau oder nach einem Ölwechsel Störungen auf, stellt sich oft die Frage nach der Verträglichkeit (Kompatibilität) zweier Hydraulikflüssigkeiten. OELCHECK-Tribologen können die Ursache leichter beurteilen, wenn sie über folgende Informationen verfügen:

- genaue Ölbezeichnungen, möglichst mit Angabe der Basisöltypen und der Additivierung

- Arbeitstemperaturen und –drücke

- Maschinenbezeichnung und deren eingesetzte Komponenten

- Einsatzzeiten der Flüssigkeiten

- Füllmenge

Verträglichkeitsanalyse für Hydraulikflüssigkeiten

Meist kann schon über eine Standard-Analyse, die mittels eines Analysensets 2 oder 4 erfolgt, ein Hinweis auf die Ursache für die Probleme gegeben werden. Aber manchmal ist die Durchführung einer expliziten Verträglichkeitsanalyse erforderlich.

In der Regel benötigt das Labor dazu fünf Proben: Je eine Frischölprobe der beiden verwendeten Hydraulikflüssigkeiten sowie drei Mischungen im Verhältnis von 50:50, 95:5, 5:95. Auf dem Probenbegleitschein muss „Verträglichkeitsuntersuchung“ vermerkt sein.

Im OELCHECK-Labor werden zunächst Untersuchungen wie für das Analysenset 2 durchgeführt. Zusätzlich werden das Luftabscheidevermögen, das Schaumverhalten, das Wasserabscheidevermögen und der Wassergehalt bestimmt. Anschließend beurteilen die erfahrenen OELCHECK-Tribologen, ob sich die Öle miteinander vertragen bzw. welche Probleme zu erwarten sind.

Überprüfung von Hydraulikflüssigkeiten und deren Verträglichkeit

Das Analysenset 2 wird in der Regel für die Routineüberwachung von mineralölbasischen Hydraulikölen aus Anlagen mit Füllmengen bis ca. 1.000 Liter empfohlen.

Der Analysenumfang des Set 2 beinhaltet:

- Verschleißmetalle: Eisen, Chrom, Zinn, Aluminium, Nickel, Kupfer, Blei, Mangan

- Magnetisierbares Eisen: PQ-Index ƒ Additive: Zink, Phosphor, Schwefel, Silizium (Antischaum), Kalzium, Magnesium, Barium, Bor, Molybdän

- Verunreinigungen: Silizium (Staub), Kalium, Natrium, Lithium (Schmierfett), Wasser (über 0,1% gemessen mit IR-Spektroskopie und mittels einer „Spratzprobe“)

- Ölzustand: Viskosität bei 40 °C und 100 °C, Viskositätsindex, Oxidation mittels FT-IR und optischer Eindruck (Dieseleffekt)

- Ölreinheit: Reinheitsklasse nach ISO 4406 (Partikel >4 µ, 10µ und 14 µ).

Zur Beurteilung größerer Ölfüllungen oder bei der Verwendung von Syntheseölen sollte das Analysenset 4 eingesetzt werden.

Der Analysenumfang des Set 4 beinhaltet zusätzlich:

- den exakten Wassergehalt in ppm

- den Säureanteil als Acid Number (AN)

Mit zusätzlichen „Einzeltests“ (Achtung: hierfür wird eine weitere Ölmenge benötigt) lässt sich die Verträglichkeit noch besser beurteilen. Letztendlich ist aber immer eine genaue Beobachtung der Anlage entscheidend, da mit einer Laboranalyse die tatsächlichen Gegebenheiten nicht im Detail nachgestellt werden können.

Luftabscheidevermögen (LAV)

Jedes Öl enthält Luft – frische Hydrauliköle etwa 9 Vol. %. Wie viel Luft ein Öl aufnehmen kann, wird u.a. durch die Öltemperatur, den Öltyp, die Viskosität, den Druck im System, die Additivierung oder eine Vermischung beeinflusst. Die gelöste Luft an sich verursacht in der Regel keine Betriebsstörungen. Aber ein im Vergleich zum Frischöl durch Verunreinigungen und Oxidationsprodukte erhöhtes Luftaufnahmevermögen kann Anlass für massive Probleme sein. Ein erhöhter Anteil von ungelöster Luft in Form von meist optisch sichtbaren Luftbläschen kann zum „Federn” der Ölfüllung führen. Ein exaktes Steuern und Positionieren ist dann nicht mehr möglich. Im Bereich der Hydraulikpumpe, dem Bauteil mit der höchsten Temperatur im Kreislauf, wird vermehrt ungelöste Luft abgeschieden. Dabei kann es durch Implosion zur Kavitation und damit zu einem kreisrunden Materialabtrag an den Bauteilen von Hydraulikpumpen oder Hydromotoren kommen. Außerdem können die sauerstoffhaltigen Luftbläschen auch den „Dieseleffekt” verursachen, der im fortgeschrittenen Stadium oft durch eine Dunkelfärbung des Öls durch Kohlenstoffpartikel (Ruß) auffällt. Dieser Effekt entsteht, wenn der Sauerstoff, der in den überschüssigen Luftbläschen vorhanden ist, mit den umgebenden Kohlenwasserstoffen des Öls so stark komprimiert wird, dass eine Selbstentzündung dieses Gemischs auftritt. Wegen dem relativ kleinen Sauerstoffgehalt kommt es zu einer unvollkommenen Verbrennung mit der Bildung von Rußpartikeln wie in einem Dieselmotor. Dadurch entstehen im Öl schwarze Partikel, die auch im Filter gefunden werden können. Das Luftabgabeverhalten kann übrigens nicht mit Additiven verbessert, sondern nur verschlechtert werden.

Schaumverhalten

Schaum entsteht an der Oberfläche von Ölfüllungen, wenn sich Luftbläschen von wenigen µ bis zu 1 mm Größe aus dem Inneren einer Öltankfüllung abscheiden, an die Öloberfläche aufschwimmen und dort nicht sofort zerplatzen oder zerfallen. Sie formen dann eine stabile Schaumschicht an der Öloberfläche. Die Schaumbildung wird beeinflusst durch die Oberflächenspannung des Öls, die Betriebstemperatur und deren Auswirkungen auf die Viskosität sowie die Art des Lufteintrags. Vermischungen unterschiedlich aufgebauter Öle, Verunreinigungen oder auch Öloxidation können ein Öl stärker schäumen lassen. Häufig wird die Mischbarkeit von Ölen bestätigt. Aber nicht immer sind Öle wirklich miteinander „verträglich”. Wenn ein Öl auf PAO-Basis Ester mit einem detergierenden HLP-Hydrauliköl, oder ein Bioöl auf der Basis gesättigter Ester mit einem ungesättigten Ester vermischt wird, ändert sich die Oberflächenspannung der Flüssigkeiten. Auch unterschiedlich formulierte Öle, bei denen die Schaumneigung durch die Zugabe silikonhaltiger Additive verbessert wurde, können bei einer Vermischung das Schaumverhalten so verändern, dass der Schaum aus allen möglichen Öffnungen quillt. Eine bis zu 5 cm hohe Schaumschicht ist für die meisten Anlagen unproblematisch. Schwierig wird es aber, wenn ein plötzlicher Anstieg der Schaumneigung festgestellt wird. Der Oberflächenschaum kann dann als Teppich wie ein Isolator die Wärmeabfuhr beeinträchtigen oder aus Systemöffnungen quellen. Neben einer Umweltbelastung kann der dadurch bedingte Ölverlust zur Mangelschmierung führen. Mit je mehr EP- und AW-Wirkstoffen ein Öl additiviert ist, desto größer ist seine Neigung, Oberflächenschaum zu bilden. Antischaumzusätze, die meist auf Silikonbasis aufgebaut sind, werden den Ölen bereits bei der Herstellung zugegeben. Bei der Vermischung unterschiedlich additivierter Öle ist besonders bei deutlich unterschiedlichem Siliziumgehalt Vorsicht geboten. Auch wenn die Öle für die gleiche Anwendung freigegeben sind oder die gleiche Spezifikation erfüllen, heißt das nicht, dass sie beim Vermischen das gleiche Schaumverhalten aufweisen. Auch wenn ein niedrig additiviertes Öl mit einem Öl vermischt wird, das viele Zusätze enthält, führt dies oft zu vermehrter Schaumbildung. In Einzelfällen kann das Problem durch Zugabe eines vom Ölhersteller zur Verfügung gestellten Anti-Schaum-Additivs behoben werden. Meist müssen die OELCHECK-Tribologen aber dringend zu einem kompletten Ölwechsel raten.

Wasserabscheidevermögen (WAV)

Die Verunreinigung eines Hydrauliköls durch Wasser ist eine der häufigsten Schadensursachen. Wasser, das als Kondensat, bei Regen oder beim Reinigen der Anlagen mit Hochdruckreinigern in das Hydrauliksystem gelangen kann, beschleunigt die Bildung von Korrosion und Kavitation. Üblicherweise separiert sich Wasser aufgrund seiner starken Polarität und der deutlich unterschiedlichen Dichte schnell vom Öl. Die Trennung kann aber durch Additive und Verunreinigungen beeinträchtigt werden.

Zu viel Wasser, bei Hydrauliken über 500 ppm, sollte sich schnell vom Öl trennen, damit es an der tiefsten Stelle des Tanks abgezogen werden kann und nicht am Ölumlauf teilnimmt. Die Hydraulikölnorm spezifiziert für HLP-Hydrauliköle ein Wasserabscheidevermögen von max. 30 Minuten. Mit modernen Wasserabscheidern lässt sich das Wasser dann aus einem Hydrauliktank so entfernen, dass keine der befürchteten Schäden auftreten. Doch für Hydrauliköle, die in Bau- oder Landmaschinen eingesetzt werden, kann auch ein gegenteiliger Effekt erwünscht sein. In diesen Maschinen sollen die Öle nicht als demulgierende Flüssigkeiten das Wasser schnell absetzen, sondern dispergierend und detergierend (HLP-D-Öle) sein. Sie müssen die bei der Bewegung von Hydraulikzylindern eingedrungene Feuchtigkeit feinstverteilt neutralisieren und in Schwebe halten.

Filtrierbarkeit

Neben Wasser sind harte Verunreinigungen in Form von Staub oder Verschleißpartikeln die häufigste Ausfallursache bei Hydraulikanlagen. Folglich kommen Hydrauliksysteme nicht ohne Filter aus. Diese sichern die Leistungsfähigkeit des gesamten Systems und ermöglichen eine möglichst lange Lebensdauer von Komponenten und Öl. Moderne Hydraulikflüssigkeiten müssen gut filtrierbar sein. Die mittlere Porenweite der Filtermedien lag früher bei 10 bis 20 µ. Heute werden diese Anlagen mit Filtern mit einer Porenweite von 3 bis 12 µ ausgerüstet. Die Laborangaben zur Filtrierbarkeit eines Öls beschreiben sein Verhalten beim Durchfließen eines Filters. Wenn nach Öl- oder Filterwechseln zu kurze Filterstandzeiten bemerkt werden, sollten die Testergebnisse vom Gebrauchtöl mit denen des Frischöls verglichen werden. Oft zeigen sich in der Praxis und auch im Labortest beim Öl, das die Probleme verursacht, schon dunkle, klebrige Ablagerungen auf dem Filtermedium oder eine schlechte Ölreinheit. Die Ursache kann z.B. in einer unterschiedlichen Additivierung oder den verschiedenen Grundölen der vermischten Öltypen liegen. Letztendlich gibt die Untersuchung der Filtrierbarkeit Aufschluss darüber, wodurch die schlechte Filtrierbarkeit und die kurze Filterstandzeit bedingt sind.

Fazit

Hydraulikflüssigkeiten sind miteinander mischbar – mit Ausnahme der Hydraulikflüssigkeiten auf PAG-Basis. Aber ob die Öle, für die vom Hersteller eine Mischbarkeitserklärung abgegeben wird, auch miteinander verträglich sind, kann nur eine ausführliche Untersuchung im Labor feststellen. Neben der Additivierung und dem Grundöl müssen dazu auch Eigenschaften wie das Schaumverhalten, Luft- und Wasserabscheidevermögen sowie die Filtrierbarkeit betrachtet werden. Wenn erst eine Störung an der Hydraulikanlage auftritt, die durch eine Vermischung von miteinander unverträglichen Ölen bedingt ist, hilft in der Regel nur noch ein Ölwechsel.

OELCHECKER Sommer 2018, Seiten 5-7