Vermischung von Schmierstoffen und Additiven

Die Formulierung eines Schmierstoffes ist vergleichbar mit der Zubereitung eines guten Cocktails. Aus ausgewählten Zutaten entsteht ein Pina Colada, mit anderen, zum Teil gleichen oder ähnlichen Ausgangsmaterialien eine Bloody Mary. Jeder Cocktail ist ein Genuss für sich. Doch niemand würde auf die Idee kommen, die beiden zu vermischen – das Ergebnis wäre ungenießbar. Ähnliche Resultate können auch beim Vermischen von Schmierstoffen auftreten.

Inhaltsverzeichnis

Grundöl und Additive

Moderne Schmierstoffe werden aus einer Vielzahl von „Zutaten“ hergestellt. Die Basis bildet ein Grundöl, das mit weit mehr als 50% im Endprodukt enthalten ist. Am häufigsten werden parafinbasische Öle auf Mineralölbasis verwendet, die in einer Schmierölraffinerie aus Rohöldestillaten gewonnen werden. Besonders wenn Eigenschaften wie z. B. biologische Abbaubarkeit, hohe Alterungsstabilität oder ein verbessertes Viskositätstemperaturverhalten gefragt sind, wird auf synthetische Grundflüssigkeiten zurückgegriffen.

Übersicht Grundöle

| Mineralölraffinat | Vakuumdestillat des Rohöls |

| Hydrocrack-Öl | "Wärmebehandeltes" Mineralöl mit optimierter Molekülstruktur |

| Poly-α-Olefin (PAO) Polyisobutan (PIB) | Synthetisches Grundöl mit parafinischer Grundstruktur |

| Ester | Aus Alkohol oder Säure gewonnene synthetische und natürliche Flüssigkeit |

| Glykole | Aus Erdöl oder Kohle synthetisch gewonnener mehrwertiger Alkohol |

| Silikonöl | Synthetische Flüssigkeit (Polydimethylsiloxan PDMS) |

| Perfluorierte Kohlenwasserstoffe | Syntheseöl auf der Basis perfluorierter Polyetheröle (PFPE, Fluorpolymere) |

| Alkylbenzol | Syntheseöl auf der Basis aromatischer Kohlenwasserstoffe |

| Knochenöl | Aus Knochen gewonnenes Schmieröl für feinmechanische Antriebe |

In den meisten Fällen reicht das Grundöl alleine nicht aus, um die vielfältigen Aufgaben, die ein Öl für die jeweilige Anwendung zu erfüllen hat, abzudecken. Für eine zuverlässige Schmierung und zur Gewährleistung eines langfristigen und reibungslosen Betriebs werden den Grundölen einzelne Zusätze oder auch komplexe Wirkstoffkombinationen, sogenannte Additive, zugegeben. Diese „Legierung“ des Öls kann bereits vorhandene Eigenschaften des Grundöls verstärken oder dem Endprodukt komplett neue Eigenschaften verleihen. Die Liste der unterschiedlichen Additivkomponenten ist lang.

Übersicht Additive

| Korrosionsschutz-Additive | Schutz der metallischen Oberflächen vor Angriffen durch Feuchtigkeit und Säuren bzw. Laugen |

| Verschleißschutz- Additive | Vermeiden des direkten Kontaktes der metallischen Oberflächen im Misch- und Grenzreibungsgebiet |

| Oxidationsschutz-Additive | Verhindern bzw. bremsen die Öloxidation. Sie zögern damit die Ölalterung hinaus und verlängern die Standzeit des Öls. |

| Detergents/ Dispersants | Erreichen eines Schmutzlöse- und Schmutztrage-Vermögens(z. B. Ruß, Schlamm, Wasser) |

| VI-Verbesserer | Optimierung der Viskositäts-Temperatur-Abhängigkeit |

| Anti-Schaum-Zusatz | Verbesserung der Schäumungseigenschaften |

| Swell Agents | Das Verhalten des Öls gegenüber Dichtungswerkstoffen wird genau eingestellt |

| Reibwertveränderer | Gezieltes Einstellen einer benötigten Reibwertcharakteristik |

Die einzelnen Additivkomponenten werden, je nach Anforderung, meist zu einem Additiv-Package zusammengestellt. Beim Blenden werden die Wirkstoffe und Additivpakete dem auf 40 °C bis 60 °C erwärmten Grundöl beigemischt und so lange intensiv gerührt oder verwirbelt, bis sie vollständig im Öl gelöst sind. Bei Motorölen kann der Gehalt an Additiven bis zu 20%, bei Hydraulikölen weniger als 1 % betragen.

Das Mischen unterschiedlicher Öle

Das Mischen unterschiedlicher Öltypen wie Motoröl mit Hydrauliköl oder Kompressoröl mit Getriebeöl ist, auch bei gleicher Grundölbasis und ähnlicher Viskosität, nicht zulässig. Im Industriebereich sollten auch Mischungen von gleichen Öltypen wie z.B. CLP-Getriebeölen von verschiedenen Ölherstellern vermieden werden, wenn die Additivierung oder die Grundölbasis dieser Öle unbekannt ist.

Die erfahrenen Tribologen von OELCHECK werden in ihrer täglichen Arbeit immer wieder mit den geschilderten Problemen und Fragen konfrontiert. Nicht zuletzt durch die Erfahrungen, die durch die Beurteilung tausender Proben gewonnen wurden, wissen sie, dass die Vermischung bzw. Verunreinigung eines Schmierstoffes mit dem Öl eines anderen Herstellers oder mit einem anderen Öltyp eine der Hauptursachen für Anlagenprobleme darstellt. Dabei ist grundsätzlich zu unterscheiden zwischen Mischbarkeit und Verträglichkeit. Öle mit gleicher Grundölbasis, ähnlicher Viskosität und vergleichbarer Dichte sind zwar grundsätzlich miteinander mischbar. Ob sie aber auch miteinander verträglich sind, hängt im Wesentlichen von ihrer Additivierung ab.

Mischbarkeit

Mischbarkeit

beschreibt eine chemische Eigenschaft. Zwei Flüssigkeiten sind dann wirklich mischbar, wenn sie sich leicht vollständig ineinander lösen.

Verträglichkeit

bedeutet, dass sich zwei Öle zwar miteinander mischen lassen, sie aber dennoch ihre individuellen Eigenschaften beibehalten.

Mischbarkeit ist meist die Eigenschaft, die gerne vom Lieferanten bestätigt wird und die als Grundvoraussetzung relativ leicht zu erfüllen ist. Informationen über die Verträglichkeit von Schmierstoffen sind nicht so leicht zu erhalten. Vor dem Mischen von Ölen mit unterschiedlicher Bezeichnung sollte geklärt werden, ob neben gleicher Grundölbasis auch gleiche oder ähnliche Additivpakete zum Einsatz kommen. So sind HLP-Hydrauliköle gemäß DIN 51524, deren Formulierung mit zinkhaltigen oder zinkfreien Additivkombinationen erfolgen kann, zwar immer miteinander mischbar, aber nur in den seltensten Fällen miteinander verträglich.

Werden z. B. beim unvollständig durchgeführten Ölwechsel miteinander unverträgliche Öle gemischt, können folgende Probleme auftreten:

- Erhöhte Bildung von Oberflächenschaum

- Verschlechtertes Luftabscheidevermögen

- Erhöhte Kavitationsgefahr

- Dichtungsverschleiß

- Verändertes Verhalten gegenüber Wasser

- Beeinflusste Demulgier- oder Emulgiereigenschaften

- Veränderte Reibcharakteristik

- Verändertes Verschleißschutzverhalten

- Stärkere Systemverschmutzung durch gelöste Ablagerungen

- Schlechtere Filtrierbarkeit oder Rückgang von Filterstandzeiten

- Vermehrte Bildung von Ablagerungen wegen Additivreaktionen

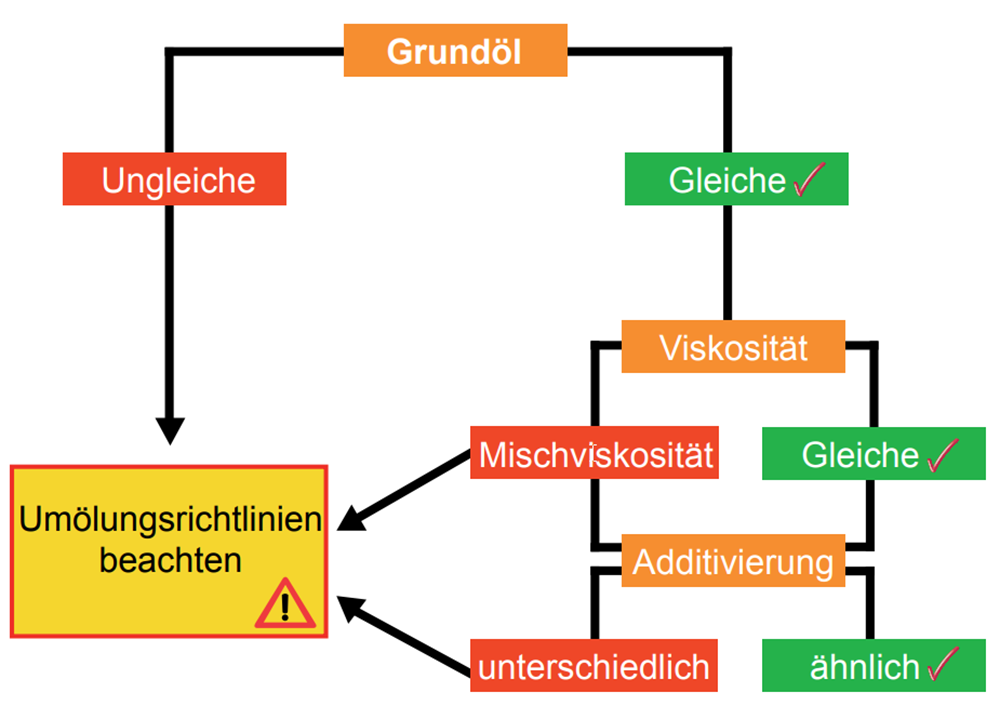

Bei einer Umstellung sollten einige Grundregeln gemäß folgendem Prüfschema beachtet werden. So können etwaige Probleme durch nicht verträgliche Öle reduziert werden.

1. Ebene: Zuerst wird geprüft, ob die zu mischenden Produkte mit gleichartigen Grundölen hergestellt wurden. Ist dies der Fall, sind noch Viskosität und Additivierung zu prüfen. Sind die Grundöltypen unterschiedlich, müssen Umölungsrichtlinien beachtet werden, die sicherstellen, dass der im System verbleibende Fremdölgehalt weniger als 2 % beträgt.

Hinweis: Eine Vermischung von Ölen mit unterschiedlichen Grundölen ist möglichst zu vermeiden.

2. Ebene: Stimmen die Öle in Bezug auf den Grundöltyp überein, ist ein Vergleich der Viskositäten z. B. bei 40 °C angebracht. Sie ist eine der wichtigsten Öleigenschaften und maßgeblich für die Schmierfilmbildung verantwortlich.

Bei Ölen mit unterschiedlichen Viskositäten verändert sich die Viskosität allerdings nicht linear mit dem Verhältnis der Mischungskomponenten. Die durch das Mischen erwartete Viskosität ist mit einem speziellen Programm (Viscosity Manager, MobilCalc) zu errechnen. Danach ist zu entscheiden, ob die durch die Mischung zu erwartende Viskosität toleriert werden kann.

3. Ebene: Den schwierigsten Punkt stellt der Vergleich der Additiv-Pakete dar. Hier ist oft Spezialwissen über den genauen Aufbau der Formulierung notwendig. Ein Vergleich der vom Ölhersteller in Sicherheitsdatenblättern oder Produktinformationen gemachten Angaben reicht dafür meist nicht aus. Neben der Analyse der beiden Vergleichsprodukte mit der Fragestellung „Verträglichkeitsprüfung“ erhalten Sie vom erfahrenen OELCHECK-Tribologen einen Laborbericht, in dem die Additive quantifiziert werden und eine mögliche Unverträglichkeit kommentiert wird.

Es gibt auch einige allgemeingültige Hinweise, z. B. in Produktinformationen, die zu einer ersten Abschätzung herangezogen werden können:

- Sind Kennzeichnungen nach DIN- oder ASTM-Normen vergleichbar, werden die gleichen Anforderungsnormen (HLP, CLP, TD-L, SAE, API, ACEA) erfüllt?

- Erfüllen die Öle die gleichen allgemeinen Spezifikationen, sind sie von den gleichen Anlageherstellern freigegeben?

- Werden die gleichen mechanischen Prüfverfahren (FZG-Test, VKA, Brugger, FE8, Schaumtest) erfüllt?

- Sind Kennwerte wie Viskosität, Viskositätsindex, Dichte, Aschegehalt oder Flammpunkt vergleichbar?

Folgende Öle sollten nicht vermischt werden:

- Zinkfreie und zinkhaltige Hydraulik- und Umlauföle

- Öle mit detergierenden und nicht detergierenden Eigenschaften

- Syntheseöle auf Glykolbasis mit allen anderen Syntheseölen

Für eine detaillierte Verträglichkeits-Beurteilung steht meist der Technische Dienst des Ölherstellers zur (hoffentlich schriftlichen) Auskunft bereit.

So vermeiden Sie Vermischungen

Das Risiko für ungewollte Vermischungen beim alltäglichen Umgang mit Ölen können Sie gezielt reduzieren.

- Leider unterscheiden sich die langen Namen von unterschiedlichen Schmierstoffsorten des gleichen Ölherstellers oft nur unwesentlich durch einen Buchstaben oder Zahl. Eine genaue Wareneingangskontrolle erkennt rechtzeitig fehlerhafte Lieferungen.

- Ein organisiertes Öllager mit gekennzeichneten Lagerungsorten für die einzelnen Schmierstoffsorten minimiert die Verwechslungsgefahr.

- Für jede Ölsorte sollte eine eigene, mit anderer Farbe gekennzeichnete, Ölnachfüllkanne verwendet werden. Auch der Öleinfüllstutzen sollte die gleiche Farbe haben.

- Jede geschmierte Stelle sollte in einem Schmierplan mit der Sortenbezeichnung des Öls aufgeführt sein.

Immer wieder kommt es zu Ölverschleppungen, weil mobile Anbaugeräte zum Einsatz kommen. Auch wenn mobile Nebenstromlilter an Aggregate angeschlossen werden, die mit unterschiedlichen Ölen befüllt sind, verbleiben, selbst bei einem Wechsel der Filterpatronen, noch Restmengen im Filtersystem, die zu Unverträglichkeiten führen können. Um aufwändige und fehleranfällige Spülprozeduren zu vermeiden, sollten zumindest für unterschiedliche Öltypen jeweils eigene Filtercards verwendet werden. So können Sie beispielsweise vermeiden, zinkfreie mit zinkhaltigen Hydraulikölen zu mischen.

Extra-Tipps

- Ölanalysen zeigen das Verträglichkeitsrisiko

OELCHECK kann auf der Basis von Ölanalysen die für den Verbraucher oft undurchschaubaren Leistungsprofile der Schmierstoffe miteinander vergleichen und Aussagen über ihre Verträglichkeit treffen.

Die erfahrenen Tribologen können Sie gezielt und individuell bei der Umstellung von Schmierstoffen beraten. Sie geben u. a. an, ob genügend Erfahrungen mit den in Frage kommenden Schmierstoffen vorliegen oder ob zur Einschätzung der Verträglichkeit eine vorherige Ölanalyse erforderlich ist.

Bei der Lagerung und dem Handling von Schmierstoffen können Sie die Gefahr von Vermischungen und viele andere Fehlerquellen im Vorhinein eliminieren.

Diese Thematik wird detailliert im OilDoc-Seminar „Optimales Schmierstoffmanagement“ behandelt.