Hydraulikfluids

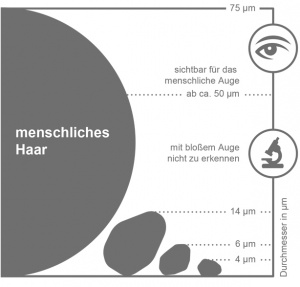

Sauber, hell und transparent – so sehen die meisten Hydraulikfluids im Probengefäß aus. Doch oft trügt der schöne Schein! Das menschliche Auge kann feine Verunreinigungen, die kleiner als 50 µm sind, gar nicht erkennen. Dabei können besonders die feinen Partikel das Hydrauliksystem empfindlich stören. Diese kleinen Bestandteile werden in µm und damit in Millionstel Meter gemessen. Ist ein Hydraulikfluid mit vielen Partikeln ab einer Größe von 4 µm belastet, ist bereits Vorsicht angesagt.

Die Reinheit der Fluids ist jedoch eine Voraussetzung für den sicheren Betrieb moderner Hydrauliksysteme. Auswahl, Pflege und regelmäßige Überwachung der Hydraulikfluids mit Laboranalysen werden dabei immer wichtiger.

Inhaltsverzeichnis

Eine anspruchsvolle Doppelrolle

Hydraulikfluids arbeiten als Medium zur Kraftübertragung und als Schmierstoff zugleich. Welch große Leistung sie in dieser Doppelrolle vollbringen, wird in der Regel viel zu wenig honoriert. Dabei nehmen die Anforderungen an sie noch ständig zu, denn sie müssen Schritt halten mit der technologischen Weiterentwicklung der Hydrauliksysteme. Diese werden immer leistungsstärker und kompakter. Kleinere Ölfüllmengen sorgen für steigende Umlaufgeschwindigkeiten der Öle und oft auch noch für höhere Betriebstemperaturen und Drücke. Spalttoleranzen nehmen ab, Kolben und Ventile haben weniger Spielraum. Gleichzeitig ist ein effizienter und störungsarmer Langzeiteinsatz der Hydrauliksysteme über Jahre hinweg mittlerweile selbstverständlich. Doch dies gelingt nur, wenn die Hydraulikfluids über das entsprechende Leistungsvermögen und die notwendige Reinheit verfügen.

Reinheit ist Trumpf

Hydraulikfluids sind Konstruktionselemente der komplexen Systeme. Sie sind kein beliebig austauschbares Produkt und müssen sorgsam ausgewählt, gepflegt und überwacht werden. Dabei spielt neben ihrer Viskosität ihre Reinheit eine ganz entscheidende Rolle und dies von Anfang an. Harte aber auch weiche Verunreinigungen in Hydraulikfluids sind immer ein Risikofaktor für die Systeme. Je nach Anwendungsbereich verursachen sie den größten Teil sämtlicher Hydraulikausfälle. Vor allem harte Partikel, wie Staub, Abrieb von Metallen oder Dichtungsmaterialien sowie weiche, klebrige Bestandteile aus gealterten Additiv-Komponenten und Oxidationsprodukten sowie Wasser, belasten die Hydraulikfluids. Ihre Auswirkungen sind meistens gravierend: die Partikel verursachen Verschleiß an Pumpen, Ventilen, Motoren, Zylindern, Dichtungen und Schläuchen. Die Steuerkanten der Ventile können verkleben und Ventile blockieren. Filter setzen sich schneller zu und müssen häufiger getauscht werden. Ablagerungen in den Wärmetauschern führen zu höheren Betriebstemperaturen und kürzerer Öllebensdauer. Leckagen können an Ventilen, Pumpen, Zylindern und Motoren auftreten. Außerdem sinkt der Wirkungsgrad der Hydraulik.

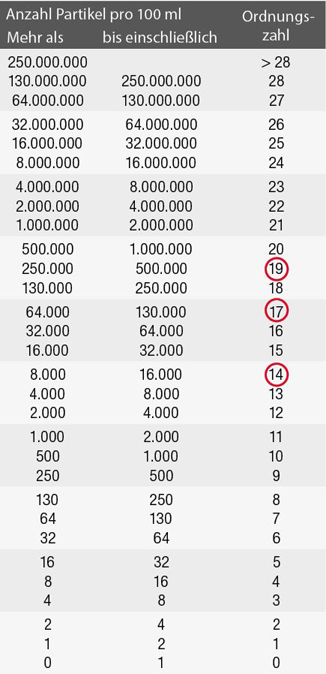

Reinheitsklassen und Verschmutzungsgrad

Die Größe von Partikeln im Öl wird in µm (Millionstel Meter, Mikrometer) gemessen. Zur Verdeutlichung: Das menschliche Auge sieht zwar leicht ein Haar mit einem Durchmesser von etwa 75 µm, doch bei Objekten unter 50 µm stößt es an seine Grenzen. Damit sind auch die feinen Verunreinigungen in einer Ölprobe nurmehr mit entsprechenden Untersuchungsgeräten zu erkennen. Der Verschmutzungsgrad eines Öls hängt von der Anzahl und Größe der in ihm vorhandenen Partikel ab. Je mehr Partikel mit kritischer Größe im Öl enthalten sind, desto wahrscheinlicher sind Beschädigungen an den Komponenten, die mit dem Öl in Berührung kommen. Mit der Einteilung in Reinheitsklassen wird der Verschmutzungsgrad eines Öls beschrieben und so vergleichbar gemacht. Gemäß der aktuellen ISO 4406:2017-08 werden dabei die Partikel ermittelt, die in 100 ml Öl vorhanden sind. Nach Größe und Anzahl geordnet, werden sie anschließend in vorgegebene Partikelbereiche kumulativ eingeteilt. Dabei sieht die ISO 4406:2017-08 eine Klassifizierung mit den Partikelgrößen ≥ 4 µm, ≥ 6 µm und ≥ 14 µm vor. Die ermittelte Reinheitsklasse eines Öls wird als zusammengesetzte Zahl in der Form wie z.B. 19/17/14 angegeben.

Die DIN 51524 – kein Maß aller Dinge

Die DIN 51524 (2017) definiert die Mindestanforderungen an Hydrauliköle in ungebrauchtem Zustand bezüglich Wasserabscheidevermögen, Filtrierbarkeit, Dichtungsverträglichkeit, Luftabscheidevermögen, Oxidationsstabilität und Verschleißschutz. Dabei betreffen: der Teil 1 der DIN HL-Öle, Teil 2 HLP-Öle und Teil 3 HVLP-Öle. Für Frischöle fordert sie auch als Minimum die Einhaltung der Reinheitsklasse 21/19/16. Dabei wurde berücksichtigt, dass leere Ölgebinde (primär Fässer) an sich keine extrem hohe Reinheit aufweisen können, bevor das Öl eingefüllt wird. Während die Mindest-Reinheitsklasse 21/19/16 z.B. für ein Hydrauliköl für einen robusten Lift noch ausreichen mag, erfüllt sie die Anforderungen für Servoventile und viele andere Anwendungen in der Regel nicht.

Grundsätzlich gilt: je komplexer das System, umso niedriger die Spalttoleranzen und/oder umso größer der Betriebsdruck, desto höher sind die Anforderungen an die Reinheit eines Hydraulikfluids. Aus gutem Grund schreiben viele Pumpen-, Ventil- und Anlagenhersteller spezifische Reinheitsklassen vor, die wesentlich enger gefasst sind als die Mindestvorgaben der Neuausgabe der DIN 51524.

Reinheit unter Kontrolle

Filter und Sensoren

Schon beim Kauf eines Hydrauliköls sollte immer geprüft werden, ob das Produkt der vom Anlagenhersteller geforderten Reinheitsklasse entspricht. Doch damit nicht genug, auch bei der Lagerung vor Ort und beim Einfüllen in die Anlage kann ein Hydraulikfluid verunreinigt werden. Daher ist auf absolute Sauberkeit zu achten. Bei aller Sorgfalt ist auch das Einfüllen über einen Spezialfilter immer sinnvoll. Während des Betriebs kann die Reinheit des Öls mit zusätzlichen und entsprechend ausgelegten Nebenstromfiltern positiv beeinflusst werden. Bei größeren und/oder sensiblen Hydrauliksystemen macht die permanente Überwachung des Hydraulikfluids mit einem Partikelsensor Sinn. Diese erfassen in der Regel mit Lichtschranken feste oder dunkle Partikel im Ölstrom. Werden die vorgegebenen Limits überschritten, schlagen sie Alarm. Vielfach kommen auch Kombi-Geräte zum Einsatz, die außerdem den Wassergehalt überwachen. Vor der Installation von Sensoren sollte unbedingt vorab geklärt werden:

- wie genau gemessen werden soll,

- wo ein Sensor optimal montiert wird,

- wie die Daten übertragen werden,

- wie bei Überschreitung der Limitwerte reagiert werden soll.

Jeder Ölsensor muss kalibriert werden. Seine Auswertelektronik arbeitet mit Referenzwerten, die für ein bestimmtes Öl und den Sensor spezifisch sind. Partikelmonitore mit ihrem Online-Signal können wesentlich zur Betriebssicherheit eines Hydrauliksystems beitragen. Voraussetzung dafür ist jedoch, dass der Öltyp nicht gewechselt wird und das Öl nicht mit Alterungsprodukten und/oder zu viel Feuchtigkeit verunreinigt ist. Bei einer zu hohen Belastung mit Feuchtigkeit, kann sich das Öl eintrüben. Dadurch kann der Sensor Probleme bekommen, Partikel richtig zu erfassen. Schwierig wird es für ihn auch, wenn Öle vermischt und eventuell dazu noch unverträglich miteinander sind. Grundsätzlich liefert ein Partikelmonitor die aktuellsten Messwerte über die Anzahl der Partikel. Er erkennt aber nicht, ob es sich um von Verunreinigungen (Staub) von außen handelt, ob sie aus Verschleißvorgängen kommen oder ob abgebaute EP-Additiven oder VI-Improver die Ursache sind.

OELCHECK-Laboranalysen für maximale Sicherheit

Online-Ölsensoren erfassen zwar sofort etwaige kritische Betriebszustände, doch die qualifizierte Ölanalyse im Labor ist unverzichtbar. Mit der Vielzahl ihrer exakten Messwerte liefert sie ein Gesamtbild und damit die entscheidende Grundlage für die Beurteilung des Ölzustands. Die Zählung der Partikel mit der Angabe der Reinheitsklassen ist Bestandteil von allen OELCHECK all-inclusive Analysensets für Hydraulikfluids, die von den Tribologen empfohlen werden. Laboranalysen von Hydraulikölen sind ein wichtiges Kontrollinstrument für die:

- Prüfung frischer Produkte vor Befüllung des Systems,

- Hilfestellung bei der Suche nach etwaigen Fehlern und Schadensursachen, wenn ein Ölsensor Alarm meldet,

- Ermittlung zustandsabhängiger Ölwechselintervalle,

- Optimierung des Fluidmanagements.

Auf der Basis regelmäßiger Schmierstoff-Analysen werden Trends erkannt. Damit können die Ölstandzeiten verlängert und Wartungsarbeiten besser geplant werden. Die Trendanalysen tragen nachhaltig zu Erhöhung der Betriebssicherheit und der Effizienz der gesamten Anlage bei.

Aussagekräftige Proben

Damit die Ölproben vor Ort korrekt entnommen werden und die Analyse repräsentative Ergebnisse liefert, gibt es eine Anleitung zur Probenentnahme im Downloadbereich auf oelcheck.de. Außerdem haben viele Anlagenhersteller genaue Vorgaben für die Probenentnahme veröffentlicht. Grundsätzlich sollten bei der Entnahme über Entnahmeventile/Minimessanschlüsse diese mit Hilfe eines Spülgefäßes freigespült werden. Erfolgt die Entnahme aus dem Tank, ist das Ziehen aus der Mitte des Füllstandes ideal. Wie konsequent die Empfehlungen von unseren Kunden eingehalten werden, zeigt sich in den vielen Trendanalysen, die wir für ihre Hydrauliköle durchführen. Die Ölproben sind nahezu immer repräsentativ. Größere Abweichungen der Werte treten meist nur dann auf, wenn das Fluid entsprechend belastet ist.

Partikelzählung – genormt und dreimal gecheckt

Das OELCHECK-Labor ist mit modernsten Analysengeräten ausgestattet, die wegen der täglich zu analysierenden Probenzahl meist mehrfach vorhanden sind. Für die Zählung von Partikeln stehen diverse Geräte zur Verfügung. Der größte Teil der Hydrauliköl-Proben wird von OELCHECK mit einem Laser-Partikelzähler untersucht. Dieser Zählertyp wird auch für die Bestimmung der Partikelanzahl in Turbinenölen, Ölen aus Verdichtern und Kompressoren bis hin zu Getriebeölen mit hoher Viskosität eingesetzt. Die in Hydraulik-Fluids ermittelten Partikel werden nach ihren Größenklassen ≥ 4 µm, ≥ 6 µm und ≥ 14 µm geordnet und die Reinheitsklasse des Öls nach ISO 4406:2017 bestimmt. Um eine möglichst hohe Genauigkeit zu gewährleisten, erfolgt die Untersuchung exakt nach den Vorgaben der ISO 11500 und ASTM D7647. Dazu gehört auch die sorgfältige Vorbereitung jeder Probe. So werden Unregelmäßigkeiten ausgeschlossen, wie sie bei der Kontrolle mit einem Online-Sensor durchaus auftreten können.

Damit Partikel mit dem Lasersensor optimal identifiziert werden können, werden 20 ml Öl der Probe im OELCHECK-Labor mit einem Lösungsmittel im Verhältnis 2:1 gemischt. Unmittelbar vor der Messung wird dieses Gemisch homogenisiert und entgast. Die Luftbläschen entweichen dabei schnell aus der verdünnten Probe und können bei der Untersuchung daher auch nicht mehr mitgezählt werden. Das in der Probe enthaltene Lösungsmittel bewirkt, dass etwaige Wassertröpfchen in Lösung gehen und damit „unsichtbar“ werden. Außerdem löst es eventuell vorhandene weiche Reaktions- und Ölalterungsprodukte auf. So sorgt es dafür, dass nur die wirklich im Öl vorhandenen harten Partikel oder die aus einem Dieseleffekt stammenden Rußpartikel gezählt werden. Mit der Gesamtmenge von ca. 30 ml erfolgen drei aufeinander folgende Zählungen, aus denen dann der Mittelwert errechnet wird. Weichen die Einzelwerte auffallend stark voneinander ab, verwirft der Partikelzähler die ganze Untersuchung. Es ist nicht die Aufgabe der Partikelzählung, Wassertröpfchen oder Ölalterungsprodukte genauer unter die Lupe zu nehmen. Dafür kommen Prüfverfahren, wie der Karl-Fischer-Test, die Bestimmung der Säurezahl oder die Infrarot-Spektroskopie, zum Einsatz. Und über die Gefahr der Ablagerungsbildung wie durch etwaige Ölalterungsprodukte und/ oder ausgefallene Additive informiert der MPC-Test.

Extras im OELCHECK-Laborbericht

- Zusätzlich zu den klassischen Partikelzahlen ≥ 4 µm, ≥ 6 µm und ≥ 14 µm geben wir die Anzahl der Partikel ≥ 21, ≥ 38 und ≥ 70 an.

- Außerdem ermitteln wir die weniger gebräuchliche, doch für einige Kunden durchaus relevante Reinheitsklasse SAE AS 4059. Sie wurde von der Society of Automotive Engineers als AS (Aerospace Standard) definiert.

Partikelzählung für wässrige, trübe und dunkle Fluids

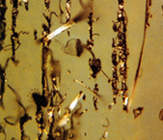

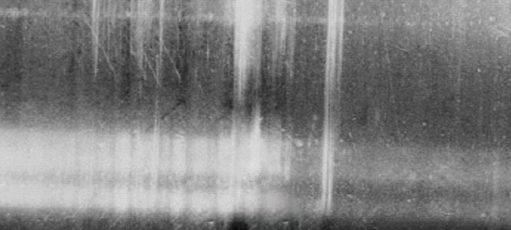

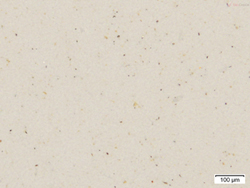

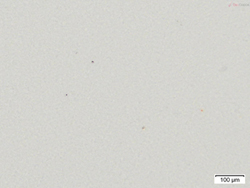

Wassertropfen sollen bei der Partikelzählung nicht miterfasst werden. Doch wie sieht es mit schwerentflammbaren Hydraulikfluids der Klassen HFA bis HFC aus, die einen hohen Anteil an Wasser aufweisen? Der Einsatz des Laser-Partikelzählers macht für sie keinen Sinn. Solche und andere, sehr wassertrübe (milchige) oder auch dunkle oder zu stark verunreinigte Fluids untersucht OELCHECK mit einem Olympus BX51 Mikroskop. Dafür wird zunächst die homogenisierte Probe über eine Filtermembran mit einer Porenweite von 1,2µm filtriert. Die Membran wird nach dem Spülen mit Lösungsmittel getrocknet. Eine repräsentative Fläche der Membran wird im Auflichtmodus mikroskopisch „abgerastert“. Alle im Grauwert zur Membran dunkler erscheinenden Partikel werden mit einer hochauflösenden CCD-Kamera erfasst, mittels Bildanalysesoftware vermessen und nach ihrer längsten Ausdehnung kategorisiert. Während die ISO 4406:2017 für die Laser-Partikelzählung die Einteilung in die Größenklassen ≥ 4 µm, ≥ 6 µm und ≥ 14 µm vorsieht, werden für die mikroskopische Partikelzählung die Einteilungen in die Größenklassen ≥ 5 µm und ≥15 µm vorgegeben. Im OELCHECK-Labor erfolgt die mikroskopische Partikelzählung gemäß den Vorgaben der ISO 4407. Diese lässt eine Bestimmung der Partikel in den Größenklassen ≥ 2 µm, ≥ 5 µm, ≥15 µm, ≥25 µm, ≥50 µm und ≥100 µm zu.

Extras im OELCHECK-Laborbericht

- Bei der Partikelzählung mit dem Mikroskop gibt OELCHECK noch differenziertere Größenklassen an, als die ISO 4407 vorgibt. Im Laborbericht werden folgende Klassen aufgeführt: ≥ 2 µm, ≥ 5 µm, ≥ 10 µm ≥,15 µm, ≥ 25 µm, ≥ 50 µm, ≥ 100 µm, ≥ 150 µm, ≥ 250 µm und ≥500 µm. Diese zusätzlichen Werte liefert das Olympus BX51 Mikroskop mit seiner erstklassigen Software.

- Im Laborbericht wird außerdem ein repräsentatives Foto der Testmembran und des größten detektierten Partikels abgebildet. So werden die Untersuchungsergebnisse mit dem Mikroskop auch optisch verdeutlicht.

Die Partikelzählung im OELCHECK-Labor erfolgt mit maximaler Genauigkeit. Trotzdem sind wir nach wie vor aktiv in Forschungsprojekte involviert, die an der Optimierung und Weiterentwicklung der Partikelzähl-Techniken, speziell im Online-Verfahren mittels Sensoren, arbeiten.

OELCHECKER Sommer 2019, Seiten 4 - 6