Hydraulikfluids und ihre Überwachung

Ob in stationären Systemen wie Spritzgießmaschinen, Pressen und Aufzügen oder in mobilen Systemen wie Bau- und Landmaschinen, Verladeanlagen oder Transportfahrzeugen – Hydraulikfluids sind in den unterschiedlichsten Anlagen und in nahezu allen Branchen und Betrieben im Einsatz. Allein in Deutschland werden jährlich mehr als 125.000 t verkauft. Mehr als 10 % des gesamten Mineralölumsatzes entfallen auf Hydrauliköle. Von vielen wird das relativ preisgünstige Öl noch immer wie ein einfacher Hilfsstoff betrachtet. Dabei haben sich Hydrauliköle längst zu Spezialisten entwickelt, ohne die moderne Hydrauliksysteme oft gar nicht richtig funktionieren. Je höher allerdings das Leistungsvermögen und die Spezialisierung, desto sorgfältiger müssen diese Fluids auch gepflegt und überwacht werden.

Hydraulikfluids erledigen eine ganze Palette von Aufgaben. Sie übertragen Kräfte, treiben Maschinen an, übernehmen Steuerungsfunktionen, schmieren bewegliche Elemente, schützen vor Verschleiß und Korrosion, kühlen, dämpfen Schwingungen und transportieren etwaige Verunreinigungen ab. Doch moderne Hydrauliksysteme werden immer leistungsstärker und die Anforderungen an die Fluids steigen.

Inhaltsverzeichnis

Kompaktere Systeme

Die neuen Systeme sind in der Regel auf kleinere Ölmengen ausgelegt. Ein reduziertes Ölvolumen führt aber zu kürzeren Verweilzeiten im Ölbehälter. Damit steht wiederum weniger Zeit zum Abkühlen zur Verfügung. Die Betriebstemperaturen der Fluids steigen an. Hydrauliköle müssen oxidationsstabiler konzipiert werden, damit sie den durch die höheren Temperaturen beschleunigten Alterungsprozess kompensieren können.

Zunehmende Pumpendrücke

Das Herzstück eines Hydrauliksystems ist seine Pumpe, die einen nahezu kontinuierlichen Volumenstrom erzeugt. Sie fördert mit hohem Druck das Öl zu seinen Arbeitsplätzen, den Hydromotoren und Hydraulikzylindern. Wurden je nach Bauart im Schnitt früher etwa 400 bar erreicht, müssen die Fluids heute Pumpendrücken von 600 bar und mehr standhalten. Innovative Hydraulikfluids werden deshalb so ausgelegt, dass sie dank ihrer verbesserten Schmierfähigkeit die höheren mechanischen Belastungen im Griff haben.

Verringerte Spalttoleranzen, perfektionierte Ventiltechnik

Die steigenden Betriebsdrücke werden nicht nur dank einer optimierten Pumpentechnik, sondern auch durch verringerte Spalttoleranzen, bessere Oberflächengüten und eine feinere Ventiltechnik ermöglicht. Damit funktionieren die Komponenten noch effizienter und präziser. Doch die Filtrierbarkeit und Reinheit der Fluids müssen wesentlich kritischer betrachtet werden als früher.

Höhere Energieeffizienz

Hydrauliksysteme sollen zudem mit möglichst wenig Energie auskommen. Der Kraftstoff für die Dieselmotoren der mobilen Hydraulikaggregate oder der Strom für die vielen stationären Hydrauliken sind immense Kostenfaktoren. Fluids, die bei gleicher Temperatur leichter fließen, weil sie dünner sind oder die reibungsmindernde Additive enthalten, erlauben ein sparsameres Wirtschaften.

Permanente Verfügbarkeit

Von den Hydrauliksystemen wird eine permanente Verfügbarkeit bei maximaler Produktionssicherheit erwartet. Moderne Systeme werden diesen Forderungen gerecht, wenn Hydrauliköle verwendet werden, die für den Langzeiteinsatz konzipiert wurden. Aber auch deren Einsatz erfordert Filtration und Pflege der Ölfüllung und eine kontinuierliche Überwachung des Öls durch Analysen.

Leistungsklassen für Hydrauliköle

Kurzbezeich. | Kurzbezeich. | Kurzbeschreibung der Zusammensetzung | Bemerkung | |

|---|---|---|---|---|

H | HH | unlegierte Mineralöle ohne Additive | meist Gruppe I | kaum noch verwendet |

HL | HL | wie H | Mineralöl | sehr selten als Hydrauliköl |

HLP | HM | wie HL | meist Mineralöl | heutiger Standard, |

HVLP | HV | wie HLP | Gruppe III bis V | energieeffiziente Fluids, |

HLPD | - | wie HL | Gruppe II und III | Einsatz bei feuchten und staubigen Bedingungen in mobilen Geräten |

HVLPD | - | wie HVLP | Gruppe III bis V | energieeffiziente Öle für weiten Temperaturbereich und bei Schlammbildung |

- | HG | ähnlich HLPD | Gruppe II und III | wenn bessere Gleiteigenschaften gefordert sind |

Hydraulikfluids und die DIN 51524 bzw. ISO 11158

Es gibt eine Vielzahl von Hydraulikfluids mit unterschiedlichem Leistungsvermögen und für die verschiedensten Anwendungen. Die klassischen und gängigsten Hydrauliköle der Typen HL (HL), HLP (HM), HLPD (HG), HVLP (HV) und HVLPD werden überwiegend auf der Basis von Mineralölen hergestellt. Bei biologisch schnell abbaubaren Hydraulikölen nach DIN ISO 15380 handelt es sich meist um Syntheseöle auf der Basis gesättigter Ester. Hydraulische Anlagen mit erhöhtem Brandrisiko, wie in Gießereien, dem Steinkohlebergbau und der Luftfahrt, erfordern spezielle Flüssigkeiten, die schwer entflammbar sind oder die nicht selbstständig weiterbrennen (mehr dazu im ÖlChecker Frühjahr 2011). Die am häufigsten verkauften Hydrauliköle werden in Leistungsklassen nach DIN 51524 bzw. ISO 11158 spezifiziert. In der DIN 51524 (Teil 1 bis 3) und der ISO 11158 sind wichtige Mindestanforderungen an sie definiert. Neben den rein physikalischen Daten wie Viskosität, Dichte, Flammpunkt, Pourpoint, Asche oder Neutralisationszahl werden auch typische Tests gefordert, die sich auf ihren Einsatz beziehen.

- Demulgiervermögen: zeigt, ob und wie schnell sich Wasser vom Öl trennt.

- Luftabscheidevermögen: erlaubt Rückschlüsse auf die Kavitationsneigung.

- Schaumverhalten: gibt an, ob das Öl zur Bildung von Schaum auf der Oberfläche neigt.

- Dichtungsverträglichkeit: beurteilt das Verhalten gegen Elastomere.

- Oxidationsstabilität: informiert über den Langzeiteinsatz.

- Verschleißschutz: wird über mechanische Prüfungen korreliert.

- Reinheitsklassen: definieren eine Grundsauberkeit des Frischöls.

- Filtrierbarkeit: zeigt, ob die Ölzusammensetzung zur Ursache für Filtrationsprobleme wird.

Die Vorgaben der DIN stellen aber nur den kleinsten gemeinsamen Nenner für die Eigenschaften der Fluids dar. Die DIN berücksichtigt dabei auch einen wichtigen Aspekt überhaupt nicht, nämlich die Mischbarkeit von unterschiedlichen Hydraulikölen.

Es wird nicht unterschieden zwischen zinkfreien oder zinkhaltigen Ölen. HLP-Hydrauliköle können alle Anforderungen der DIN 51524-3 erfüllen, unabhängig davon, ob Additivkombinationen Zink enthalten, mit deren Hilfe das Leistungsniveau erreicht wird. Die Öle sind zwar immer miteinander mischbar, aber nur selten in jedem Verhältnis miteinander verträglich. Dies zeigt sich vor allem in einer Verschlechterung des Luftabgabeverhaltens, das über die Kavitationsneigung eines Fluids informiert. Auch die Filtrierbarkeit und oft auch die Dichtungsverträglichkeit werden meist schlechter, wenn zinkfreie und zinkhaltige HLP-Öle miteinander gemischt werden.

Synthetische Fluids sind voll im Trend

Immer häufiger werden hochwertigere Hydraulikfluids mit besseren Grundölen oder synthetischen Basiskomponenten eingesetzt. Bildeten früher nur einfach raffinierte Mineralöle der API-Gruppe I die Basis, sind es heute meist die hydrierten- oder Hydro-Crack-Öle (synthetisierte Kohlen-Wasserstoffe) der Gruppen II und III. Besonders interessante Perspektiven bieten die Grundölgruppe IV mit ihren Polyalphaolefinen (PAO) und die Gruppe V mit synthetischen Flüssigkeiten, wie Ester, Polyolester oder Glykolen.

Der Trend hin zu den teil- und vollsynthetischen Flüssigkeiten hat technische Hintergründe:

- Höhere Alterungsstabilität

Beim Herstellprozess der Syntheseöle werden bei Ölen der Gruppe II und III die Molekülstrukturen mit Wasserstoff gesättigt, der Schwefelanteil auf unter 0.03% reduziert. Bei den Gruppe IV- und V-Ölen werden die Moleküle neu gebildet. Viskositäts-Temperatur-Verhalten (höherer VI) und die Alterungsstabilität verbessern sich dabei in jedem Fall. Jedes Öl altert in Abhängigkeit von Temperatur und Einsatzzeit. Als Alterungsbeschleuniger kommen Verunreinigungen wie Wasser, Staub oder Verschleißpartikel dazu. Im Gegensatz zu Mineralölen weisen hydrierte (mit Wasserstoff gesättigte) Öle oder reine Syntheseöle weniger "Schwachstellen" in der Molekülstruktur auf, die mit Sauerstoff reagieren und die Alterung initiieren können. Zusätzlich wird die Oxidationsneigung mit modernen Antioxidantien auf der Basis von Phenolen, Aminen oder Salizylaten (die "freie Radikale" neutralisieren) so lange unterbunden, bis die Additive verbraucht sind. Deshalb können Syntheseöle wesentlich länger im Einsatz bleiben als Mineralöle. - Reduzierte Bildung von Ablagerungen

Dank der Vorteile synthetischer Flüssigkeiten und ausgeklügelten Formulierungen benötigen hochwertige Hydraulikfluids meistens weniger Zusätze und Additive, die als Reaktionsprodukte Ablagerungen bilden können. Wegen des hohen natürlichen VI muss das Viskositäts-Temperatur-Verhalten nicht durch langkettige Polymerverbindungen optimiert werden, die zu klebrigen Rückständen führen können. Durch bessere natürliche Schmiereigenschaften kann der Gehalt an Hochdruck-Additiven, deren Reaktionsprodukte harte Ablagerungen bilden können, reduziert werden. Die Filtrierbarkeit wird verbessert und die Funktion von präzise arbeitenden Proportionalventilen gewährleistet. Während ihres Einsatzes sinkt dadurch wiederum die Gefahr, dass sich Ablagerungen im System bilden können. - Erweiterte Einsatztemperatur, verbesserte Energie-Effizienz

Der Wirkungsgrad eines Hydrauliksystems kann deutlich durch die Viskosität des Fluids beeinflusst werden. Je dünner das Hydrauliköl, desto niedriger die Strömungsverluste und desto besser der Wärmeübergang. Aber ein zu dünnes Hydrauliköl kann interne Verluste verursachen, die sich negativ auf die Leistung auswirken und die Öltemperatur ansteigen lassen. Der hydraulische Wirkungsgrad ist neben der Pumpendrehzahl und dem Arbeitsdruck stark abhängig von der Ölviskosität am Pumpeneinlass. Durch einen hohen VI des Fluids wird erreicht, dass nicht nur das Kaltstartverhalten günstiger abläuft, sondern auch die Viskosität bei unterschiedlichen Temperaturen möglichst gleich bleibt und Strömungs- und Planschverluste so reduziert werden. Eine auf die Arbeitstemperaturen abgestimmte Ansprechbarkeit der reibungsmindernden Additive führt neben optimaler Viskosität zu einer besseren Energie-Effizienz.

OELCHECK Analysensets für Spezialisten und Allrounder

Moderne Hydrauliköle sparen Energie und können länger im Einsatz bleiben. Im Gegenzug sind sie deutlich teurer und reagieren meist wesentlich sensibler. Eine regelmäßige Überwachung dieser Öle schützt dabei vor unliebsamen Überraschungen. Für die Untersuchung von Hydraulikfluids bietet OELCHECK die all-inclusive Analysensets 2 bis 5 an. Zusätzlich stehen für biologisch abbaubare oder schwer entflammbare Fluids spezielle Sets zur Verfügung. Alle ermittelten Werte und optischen Feststellungen werden von erfahrenen Ingenieuren in Bezug auf die Anlage und die Einsatzzeit der Ölfüllung entsprechend kommentiert und das weitere Vorgehen empfohlen.

Analysenset 2 - schwarz: für Hydrauliköle auf Mineralölbasis – bis ca. 1.000 Liter

Unser "Starterset" enthält einen Untersuchungsumfang, der in der Regel zur Routineüberwachung kleiner und mittlerer Anlagen ausreicht. Damit werden nachstehende Parameter kontrolliert:

- Verschleißmetalle: Eisen, Chrom, Zinn, Aluminium, Nickel, Kupfer, Blei, Mangan und Molybdän.

- PQ-Index, der alle magnetisierbaren Verschleißpartikel unabhängig von ihrer Größe erfasst.

- Additive: Kalzium, Magnesium, Zink, Phosphor, Barium, Bor.

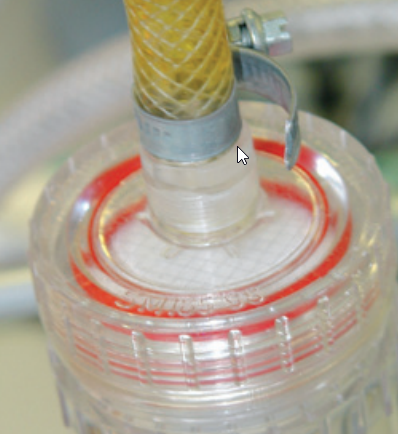

- Verunreinigungen: Silizium (Staub), Kalium, Natrium, Lithium (Schmierfett), Wasser.

- Ölzustand: Viskosität bei 40°C und 100°C, Viskositäts-Index (Hinweis auf nicht scherstabile Zusätze), die Oxidation mittels FT-IR, (zeigt auch Additivveränderungen), optischer Eindruck (Bild zeigt Färbung oder Partikel).

- Partikelzählung nach ISO 4406 informiert über den Verschmutzungsgrad.

Analysenset 4 -rot : für synthetische Hydraulikfluids – bis ca. 1.000 Liter

Das Analysenset 4 umfasst sämtliche Parameter des Sets 2 und informiert außerdem über:

- Wasser (nach der Karl Fischer Methode): Besonders bei synthetischen Fluids, bei denen Wasser u.a. zu einer verstärkten Säurebildung führen kann, zählt jedes ppm an Wasser. Zu viel Wasser kann auch Korrosion, Kavitation oder Öloxidation verursachen. Der Wassergehalt in einem Hydraulikfluid soll, je nach Öl- und Anlagentyp, bestimmte Werte (zwischen 150 und 800 ppm) nicht übersteigen. Besonders die niedrigen Wassergehalte lassen sich mit der FT-IR-Methode (Set 2) nicht präzise genug ermitteln.

- NZ oder AN, die Säurezahl: Über ihren Anstieg im Vergleich mit den Frischölwerten kann auf verstärkte Öloxidation oder den Abbau von Ölzusätzen geschlossen werden. Bei der Verlängerung von Ölwechselintervallen liefert sie wesentliche ergänzende Informationen.

Analysenset 5 - blau: für alle Typen von Hydraulikölen – über ca. 1.000 Liter

Beim Set 5 kommt eine weitere Analyse hinzu:

- Der RULER-Test: Er ist sehr wichtig für große Ölvolumina oder Anlagen, bei denen das Öl über Jahre hinweg nicht gewechselt wird. Der Test ermittelt das Alterungsverhalten besonders genau, da als Ergebnis der Anteil der noch im Öl vorhandenen Antioxidantien in Relation zum Frischöl angegeben wird. Weil Oxidationsinhibitoren kontinuierlich während des Öleinsatzes verbraucht werden, kann aus dem Restgehalt sowie der Einsatzzeit des Öls direkt auf die noch zu erwartende Nutzungsdauer geschlossen werden.

Zusätzliche Sonderuntersuchungen

Mit den OELCHECK Standard-Analysensets werden alle Parameter abgedeckt, die für Aussagen zum weiteren Verbleib eines Hydraulikfluids im System wichtig sind. Doch manchmal will ein Kunde noch tiefer in die Thematik einsteigen. Bei speziellen Fragestellungen und Problemen beraten Sie unsere erfahrenen OELCHECK-Tribologen. Sie schlagen individuell ausgewählte zusätzliche Sonderuntersuchungen vor. Dazu steht Ihnen eine ganze Palette von Tests zur Verfügung.

Brugger-Test (DIN 51347)

Die DIN 51524 definiert zwar die Mindestanforderungen an den Verschleißschutz der Hydraulikfluids, doch ihre Belastbarkeitswerte können in der Praxis extrem schwanken. Wenn z.B. Hydraulikzylinder ruckgleiten oder rattern und Hydraulikpumpen, besonders Flügelzellenpumpen, eine schwächere Förderleistung aufweisen, dann deutet dies auf ein Fluid mit ungenügender Performance hin.

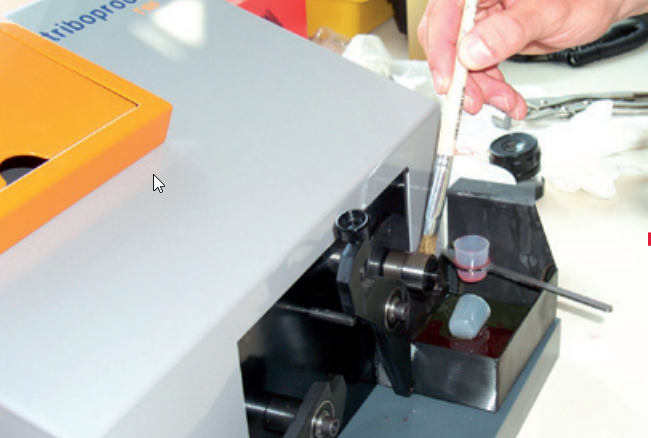

Um die Haftung und den Verschleißschutz eines Öls an bewegten Bauteilen besser zu beurteilen, wurde der Brugger-Test entwickelt. Bei der belasteten Paarung eines drehenden Ringes gegen einen Zylinder, die mit Öl übergossen wird, entsteht eine Verschleißkalotte. Je kleiner diese ist, umso besser ist ein Hydraulikfluid in der Lage, gepaarte Oberflächen zu benetzten und Quietschgeräusche und Ruckgleiten zu unterbinden.

KRL, Kegelrollenlager-Test (DIN 51350-6)

Viele Hydraulikfluids, wie der Typ HVLP, enthalten zusätzlich zu dem guten natürlichen VI noch weitere VI-Improver. Diese "dicken" das Öl ein, verbessern das Viskositäts-Temperatur-Verhalten und verleihen dem Fluid eine überdurchschnittliche Mehrbereichscharakteristik. VI-Verbesserer bestehen aus sehr langkettigen Molekülen, die bei Beanspruchung zum Teil stark geschert werden. Bei gleicher Temperatur wird dann das Gebrauchtöl viel dünner als das Frischöl. Der Viskositätsverlust ist irreversibel. Die Auswirkungen eines bei Betriebstemperatur zu dünn gewordenen Öls auf den Betrieb des Hydrauliksystems sind entsprechend.

Eine Methode, die Veränderung der Viskosität durch Zerstörung der VI-Verbesserer zu erfassen, ist der KRL-Test (Kegel-Rollen-Lager). Mit dieser Variante des Vier-Kugel-Apparats (VKA) werden Schmierstoffe untersucht, deren Viskosität sich bei hohen Belastungen über lange Zeit nicht verändern soll. Der KRL-Test gibt als Ergebnis die Viskosität vor und nach dem Test und den relativen Viskositätsabfall bei 100°C an.

Filtrierbarkeit (DIN ISO 13357-2)

Die Filtrierbarkeit eines Öls beschreibt sein Verhalten beim Durchfließen eines Filters. Mit dem ursprünglich für Frischöle entwickelten Test besteht die Möglichkeit, Hydrauliköle bereits im Entwicklungsstadium so zu prüfen, dass in der Praxis keine vorzeitig verblockten Filter vorkommen. Für Gebrauchtöle wird der Test z.B. dann durchgeführt, wenn etwa nach Öl- oder Filterwechseln zu kurze Filterstandzeiten bemerkt worden sind. Die Schwierigkeiten werden oft als klebrige Ablagerungen auf dem Filtermedium oder in Form einer unbefriedigenden Ölreinheit festgestellt. Ursache dafür kann eine andere Additivierung, ein anderer Öltyp oder das Ablösen von Tribopolymeren und öleigenen Alterungsprodukten sein. Bei reduzierten Filterstandzeiten zeigt die Untersuchung der Filtrierbarkeit des Gebrauchtöls im Vergleich mit dem Frischöl sehr schnell, ob die Zusammensetzung von Grundöl und Additiven bei ansonsten gleichen technischen Werten die Ursache für Probleme ist.

Die Filtrierbarkeit eines Öls wird als einfacher Zahlenwert angegeben. Erreicht z.B. ein HLP 46-Frischöl im Filtrierbarkeitstest einen Wert von F=98, verfügt es über eine ausgezeichnete Filtrierbarkeit. Liegen F-Werte unter 50 vor, ist mit Problemen und Standzeitverkürzungen der Filter zu rechnen.

LAV, Luftabscheidevermögen (DIN ISO 9120)

So wie in Wasser oder in anderen Flüssigkeiten ist auch in jedem Öl Luft enthalten. Weil es sich dabei um "gelöste" Luft handelt, ist sie nicht in Form von Bläschen zu erkennen. Wie viel Luft ein frisches Öl aufnehmen kann, hängt von seinem Sättigungsverhalten ab. Dieses wird maßgeblich beeinflusst durch die Öltemperatur, den Öltyp, die Viskosität, die Additivierung und den Druck im System. Das Luftaufnahmevermögen verändert sich außerdem während der Gebrauchsdauer durch Mischen unterschiedlich additivierter Öle sowie durch Verunreinigungen oder Oxidationsprodukte. Die im Öl dispergierte Luft kann sich unter Temperatureinfluss als sichtbare Luftblasen abscheiden. Diese sind Ursache für den "Dieseleffekt" oder für die Kavitation. Eine Verschlechterung des LAV im Vergleich zum Frischöl ist häufig der Grund für Funktionsstörungen von Systemen. Das Luftabgabeverhalten kann weder mit Additiven noch mit mechanischen Mitteln verbessert werden.

Weil sich der exakte Luftgehalt im Öl nur schwer bestimmen lässt, existiert dafür keine Norm. Der im OELCHECK Labor bestimmte Wert für das LAV gibt mit Hilfe der Dichte an, wie lange es dauert, bis sich in Öl dispergierte Luft bis zu einem Restgehalt von 0.2 Vol.% abscheidet.

Schaumverhalten (ASTM D892)

Oberflächenschaum entsteht, wenn Luftbläschen mit einem Durchmesser von mehr als 15 µm bis zu einigen Millimetern aus einem Öl aufschwimmen und nicht sofort zerfallen. Die Wandungen der gasgefüllten Schaumzellen werden von dünnen Flüssigkeits-Lamellen gebildet. Besonders Öle mit einem hohen Additiv-Gehalt neigen verstärkt zur Schaumbildung. Das Schaumverhalten kann, anders als der LAV-Test, durch – meist silikonhaltige – Schauminhibitoren, verbessert werden. Allerdings kann Silikonöl das Luftabscheidevermögen von Ölen erheblich verschlechtern. Daher ist vor allem bei einer nachträglichen Zugabe Vorsicht geboten!

Das Schaumverhalten kann sich verschlechtern: wenn Inhibitoren ausgefiltert werden, Öle stark altern oder Öle mit unterschiedlichen Oberflächenspannungen gemischt werden. Eine zu starke Schaumbildung kann zum Austreten des Ölschaums und damit zu Umweltproblemen führen. Im Labor wird mit Hilfe von luftdurchströmten "Schaumsteinen" im Öl bestimmt, wie lange es dauert, bis der Oberflächenschaum nach dem Abstellen des Luftdurchflusses zerfällt.

WAV, Demulgiervermögen (DIN ISO 6614)

Außer durch Staub werden Hydraulikfluids häufig durch Wasser verunreinigt, das als Kondensat aber auch z.B. beim Hochdruckreinigen in das System eingedrungen sein kann. Wasser beschleunigt nicht nur die Bildung von Korrosion. Wird es an den Kontaktstellen durch Reibung erhitzt, können Dampfbläschen entstehen, die in den Hydraulikpumpen Ursache für Kavitation sind. Eine schnelle Trennung des Öls vom Wasser ist wünschenswert. Hydrauliköle gemäß DIN 51524 sollen sich demulgierend verhalten. Doch auch der gegenteilige Effekt kann von Nutzen sein. Bei Hydraulikölen der nicht genormten Kategorie HLP-D soll das Wasser nicht abgeschieden, sondern durch Emulgieren neutralisiert werden.

Der WAV-Test, bei dem Öl und Wasser 1:1 gemischt und danach gerührt werden, gibt nach einer Ruhezeit an, ob und wie schnell sich Wasser vom Öl trennt. Häufig kann auch über eine Zwischenschicht eine Emulsionsbildung bemerkt werden, die in der Praxis für schlammartige Ablagerungen verantwortlich ist.

TOST-Test (DIN EN ISO 4263)

In großen Industrieanlagen müssen Hydraulikflüssigkeiten über mehrere Jahre im Einsatz bleiben können. Bei den dafür verwendeten Ölen spielt die Oxidationsstabilität eine wichtige Rolle. Für die Beurteilung von Gebrauchtölen wird die Öloxidation bzw. Alterung mit der FT-Infrarot-Spektroskopie und der Veränderung der NZ bzw. AN festgestellt. Eine Voraussage, welches Öl sich für einen Langzeiteinsatz besser eignet, kann der TOST-Test liefern.

Beim TOST-Test wird über einen Zeitraum von ca. drei Monaten das mit Wasser versetzte, erwärmte Öl von reinem Sauerstoff bei Anwesenheit einer Kupferwendel durchströmt. Der Anstieg der dabei entstehenden sauren Reaktionsprodukte wird regelmäßig gemessen. Je länger es dauert, bis das Öl "sauer" wird, umso besser ist es für einen Langzeiteinsatz geeignet.

Fazit

Moderne, teil- oder vollsynthetische Hydraulikflüssigkeiten bieten insgesamt eine wesentlich höhere Performance als konventionelle Hydrauliköle. Sie können länger im Einsatz bleiben, schützen besser vor Verschleiß sowie Kavitation und helfen beim Energiesparen. Dafür haben sie auch einen entsprechenden Preis. Damit sich Ihre Investition in diese zeitgemäßen Fluids aber auch richtig auszahlt und Sie das gesamte Leistungsvermögen vollständig nutzen können, sollten Sie den Einsatz mit unseren OELCHECK Trend-Analysen überwachen.

OELCHECKER Sommer 2013, Seite 5 - 7