Neuer Schmierstoff, verbesserte Leistung?

Schmierstoffe wie seine Hemden ganz problemlos wechseln – das wäre eine feine Sache! Wir würden Öle und Fette nur noch in Abhängigkeit von Preis, einfacher Lagerhaltung und schneller Verfügbarkeit einkaufen und alles liefe wie am Schnürchen. Doch leider sind die notwendigen Betriebsstoffe nicht immer so einfach austauschbar. Selbst wenn zwei Produkte eine bestimmte Spezifikation erfüllen, kann es nach dem Wechsel der Öl- oder Fettsorte unangenehme Überraschungen geben. Manche Schmierstoffe, mit denen in Europa gute Erfahrungen gemacht wurden, tragen auch in anderen Ländern die gleiche Bezeichnung. Doch ihre Inhaltsstoffe und deren Auswirkungen auf die geschmierten Komponenten können je nach Produktionsstandort durchaus voneinander abweichen. Nicht von ungefähr gibt es zum Thema "Sortenwechsel" immer wieder rege Diskussionen von Instandhaltern und internationalen Schmierstoffexperten auf LinkedIn oder anderen Online-Foren. Dabei könnten die Risiken, die sich beim Umstieg auf ein anderes Produkt eventuell einstellen, mit einem strukturierten Vorgehen und dem Einsatz von Verträglichkeits-Analysen nahezu ausgeschlossen werden. Das Bessere ist der Feind des Guten!

Inhaltsverzeichnis

Und gerade was die Schmierung von Maschinen und Anlagen betrifft, sollte stets eine kontinuierliche Verbesserung angestrebt werde. Der Wechsel der Schmierstoff-Marke oder einer Ölsorte kann viele Vorteile, aber auch einige Risiken mit sich bringen.

Vergessen Sie dabei auf keinen Fall: Der Schmierstoff ist ein wesentliches Maschinenelement.

So ein Umstieg ist daher immer ein Eingriff in die Maschine. Vorsicht ist nun mal die Mutter der Porzellankiste, und für einen Wechsel sollten Sie stichhaltige Argumente haben, wie:

- ungenügender Verschleißschutz mit dem bisherigen Produkt,

- Reduzierung der Lieferanten und Schmierstofftypen (Lagerhaltung, Verwechselung),

- eine wesentliche Kostenreduzierung dank niedrigerer Einkaufspreise,

- längere Ölstandzeiten oder Nachschmierintervalle,

- Energieeinsparung durch verbesserte Effizienz (Syntheseöle, Mehrbereichsöle),

- weltweite Festlegung auf einen Schmierstoff-Hersteller für alle Unternehmensteile,

- das bisherige Produkt wird nicht mehr hergestellt.

Damit müssen Sie rechnen

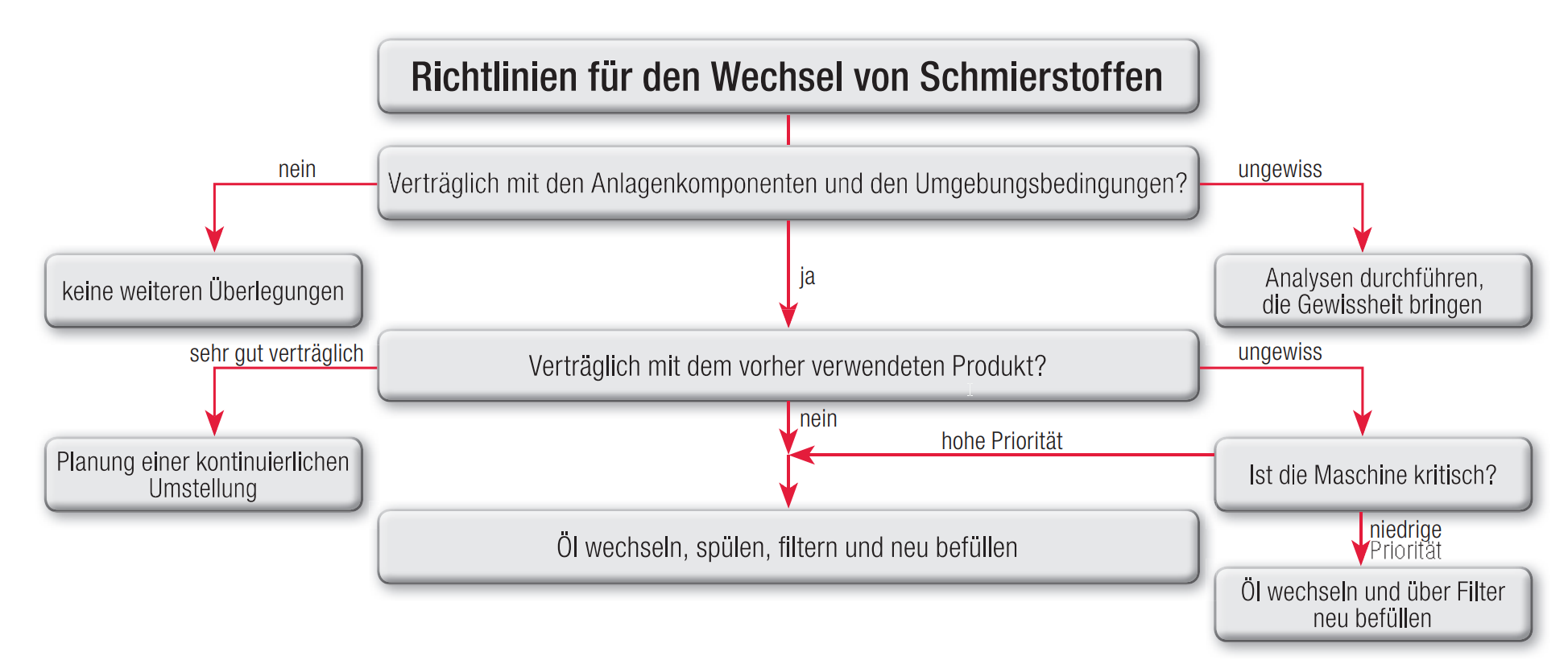

Unser rechts dargestellter Entscheidungspfad lässt Sie die gefährlichen Klippen sicher umschiffen. Wichtig ist nur, dass Sie ihn konsequent befolgen!

An Hilfsmitteln steht Ihnen neben den Datenblättern und Angaben der Schmierstoff-Lieferanten der OilDoc Beratungs-Service zur Verfügung.

Beim Vergleich von Lieferantenangaben sollten Sie folgende Kennwerte beachten:

- Für Öle: Viskosität und Viskositätsindex, Additivelemente, Flammpunkt, Dichte, IR-Vergleich, Grundölunterschiede.

- Für Fette: Konsistenzklasse, Elementgehalt, IR-Vergleich, Ausbluteverhalten, Temperatureinsatzbereich, Grundöl-/Verdickertypen sowie etwaige Feststoffe.

Vergleichen Sie auch, sofern verfügbar:

- Spezifikationen und Normen wie: DIN, ISO, ASTM bzw. für Automotiveprodukte ACEA und API

- die Ergebnisse mechanischer Prüfverfahren wie FZG-Test, VKA, Brugger, FE8, Schaumtest

- Freigaben von Motoren-, Anlagen- oder Komponentenherstellern.

Im OELCHECK-Labor stehen neben den genannten Analyseverfahren weitere Möglichkeiten zur Verfügung, einzelne Schmierstoffe sowie deren Vermischungen zu überprüfen. Es können Werte ermittelt werden, die über die Herstellerangaben der Datenblätter hinausgehen. Dazu gehören z.B. der Gehalt der Additivelemente und die Zusammensetzung des Additivpackages, die Filtrierbarkeit, die Oxidationsstabilität, die Vermeidung von Korrosion sowie das Verhalten gegenüber Wasser und bei Lufteintrag. Oft muss auch das Verhalten gegenüber Dichtungsmaterialien und Oberflächenbeschichtungen abgeschätzt werden. Ein Viskositäts-Temperatur-Profil zeigt, ob der Schmierstoff für extrem hohe oder niedrige Temperaturen geeignet ist. Aus den vorliegenden Daten können selbst individuelle Reaktionen mit Ammoniak oder anderen Kühlmitteln, Kraftstoffen, Metallbearbeitungsölen, Schwefelwasserstoff oder weiteren aggressiven Stoffen abgeschätzt werden.

Richtig spannend wird es oft, wenn eine Mischung von altem und neuem Schmierstoff beurteilt werden soll. Wir empfehlen, dass der Kunde die einfach zu handhabenden Mischungen selbst durchführt. Danach sollten insgesamt fünf Proben, je eine der beiden Frischöle und drei Mischungen (im Verhältnis ca. 50:50, 95:5 und 5:95) im all-inclusive Analysenset 2 an das Labor mit dem Hinweis "Verträglichkeitsanalyse" gesandt werden. Im Labor werden die Öle und Mischungen bei 60 °C über vier Stunden temperiert. So können Basisöle und Additive in den Mischungen gegebenenfalls miteinander reagieren. Wenn danach Eintrübungen, starke Farbveränderungen oder gar Ablagerungen und Verflockungen festzustellen sind, werden die Untersuchungen abgebrochen, mit dem Hinweis, dass die Produkte definitiv unverträglich sind. Nur wenn optisch keine großen Veränderungen erkennbar sind, werden Frischöle und Gemische weiter untersucht.

Wurden auf der Basis von Herstellerangaben oder durch das Labor alle Kriterien der neuen Ölsorte begutachtet und zusammenfassend festgestellt, dass keine Beeinträchtigungen für Dichtungen und andere Materialien der Anlage bestehen, steht der nächste Schritt an. Der Ölwechsel verbunden mit der Umstellung des Öls und eine etwaige Spülung bzw. Reinigung des Systems.

- Sind altes und neues Produkt sehr ähnlich, kann die Umstellung fließend geschehen. Schon vor dem eigentlichen Ölwechsel können Fehlmengen mit dem neuen Produkt ergänzt werden.

- Weisen beide Typen größere Abweichungen auf, dann sollten Sie den Zustand der Anlage noch mit einbeziehen. Ist sie sehr anspruchsvoll, alt oder sind bereits mehrfach Störungen aufgetreten, müssen Sie auf jeden Fall die alte Füllung komplett ablassen. Dabei ist zu beachten, dass selbst bei einem gründlichen Ölwechsel mit Ablassen eines betriebswarmen Öls meist noch mehr als 5% des alten Öls im System an den Gehäusewänden, in den Lagern und Dichtungsräumen, in Schmierbohrungen und Leitungen verbleiben.

- Sind die beiden Öltypen miteinander unverträglich, dann ist vor der Umstellung eine Spülung zwingend erforderlich. Eventuell müssen zur Entfernung von schlamm- und lackartigen Ablagerungen oder von Restöl auch noch zusätzliche Reinigungsmaßnahmen durchgeführt werden. Denken Sie daran: auch in Kühlern, Heizaggregaten, Schläuchen, Leitungen, Anschlüssen und Filtern können sich Restmengen und Verunreinigungen verbergen!

Wenn eine Spülung vor der Befüllung mit der neuen Ölsorte erforderlich ist, sollte vorzugsweise die gleiche Ölsorte aber in einer niedrigeren Viskositätslage (mindestens zwei ISO-VG-Klassen tiefer), benutzt werden. Zusätzliche Spülleistung erreichen Sie durch Erwärmung und Umpumpen mit hoher Geschwindigkeit. Verwenden Sie keine zusätzliche Detergentien zur Unterstützung der Reinigungswirkung oder nur, wenn auch das Weiterbetriebsöl solche enthält.

Reicht das Spülen mit dem Betriebsöl oder dessen dünnerem Vertreter nicht aus, können spezielle chemische Reinigungsadditive zum Einsatz kommen. Sie enthalten z.B. Kalzium-Sulfonat, das üblicherweise in Mineralöl gelöst ist. Nachteilig an dieser Methode ist, dass nach der Spülung das Reinigungsöl, das mit allen Schmierstoffen unverträglich ist, in einer weiteren Spülung komplett aus dem System entfernt werden muss. Als Alternative zu chemischen Reinigern kann bei großen und heiklen Ölumlaufanlagen auch eine hydrodynamische Reinigung erfolgen. Das Verfahren basiert auf dem Einsatz von Wasser, Luft sowie Spülöl.

Öle - ablassen, spülen, umstellen

Unerwartete Situationen beim Wechsel der Ölsorte

Negative Reaktionen | Besonders | Mögliche Folgeerscheinungen | Vorsichtsmaßnahmen |

|---|---|---|---|

Einzelne Bestandteile des Schmierstoffs separieren sich | Älteren Maschinen: Umstellung von Mineral-Öl auf Schmierstoffe mit Estheranteilen, Dispersants, Detergentien und anderen polaren Additiven | Innere und äußere Leckagen, Mangelschmierung als mögliche Folge | Führen Sie eine Spülung durch und beseitigen Sie alle Leckagen, bevor die Maschine wieder ihren normalen Betrieb aufnimmt. |

Beeinträchtigtes Leistungsvermögen von Dichtungen (z.B. Veränderung von Struktur und/oder Abmessungen, Verformung unter Druck, Materialzerstörung) | Älteren Maschinen: Umstellung auf einen synthetischen Schmierstoff mit einem im Vergleich zum bisherigen Produkt deutlich anderen Aromatengehalt | Lassen Sie den neuen Schmierstoff auf die Verträglichkeit mit den in der Anlage vorhandenen Dichtungen untersuchen. Reparieren/ersetzen Sie alte, abgenutzte Dichtungen. | |

Alte Ablagerungen und Schlamm werden durch neues Öl gelöst | Älteren Maschinen: Umstellung von Mineralöl auf Schmierstoffe mit Estheranteilen, Detergentien, Dispersants und anderen polaren Additiven | Verminderte Ölzufuhr verursacht Mangelschmierung und beschleunigt Verschleiß | Reinigen Sie das gesamte System vor Neubefüllung gründlich mit einer Spülung unter erhöhtem Druck. Möglicherweise Einsatz von chemischen Reinigungsadditiven. Bei großen Anlagen eventuell hydrodynamische Reinigung durch Spezialunternehmen. |

Ungenügendes Leistungsvermögen des Schmierstoffs wegen unverträglicher Additive und Basisöle | Vermischung miteinander unverträglicher Schmierstoffe, deren Säuren/Basen miteinander reagieren. |

| Sorgfältiges Ablassen des alten Öls, Spülung, um sämtliche Reste des alten Schmierstoffs zu entfernen. |

Schmierfette verhalten sich anders

Schmierfette, die sich für einen Einsatzfall bewährt haben, sollten möglichst nicht vermischt werden. Je nach Verdicker- und Grundöltyp können sie miteinander so unverträglich sein, dass sie sogar ihre Strukturen bei einer Vermischung verlieren und extrem weich werden. Muss aber ein neues Fett ausgewählt werden, sind mindestens folgende Kriterien zu beachten:

- die Grundölbasis (Mineralöl, PAO- oder Ester-Syntheseöl) muss gleich sein.

- die Grundölviskositäten sollten maximal eine ISO-VG-Klasse voneinander abweichen. Leider sind diese Informationen vom Hersteller oft schwer zu erhalten.

- die Verdickertypen müssen übereinstimmen.

- die NLGI-Klassen bzw. Fett-Konsistenz (Penetration) sollten identisch sein.

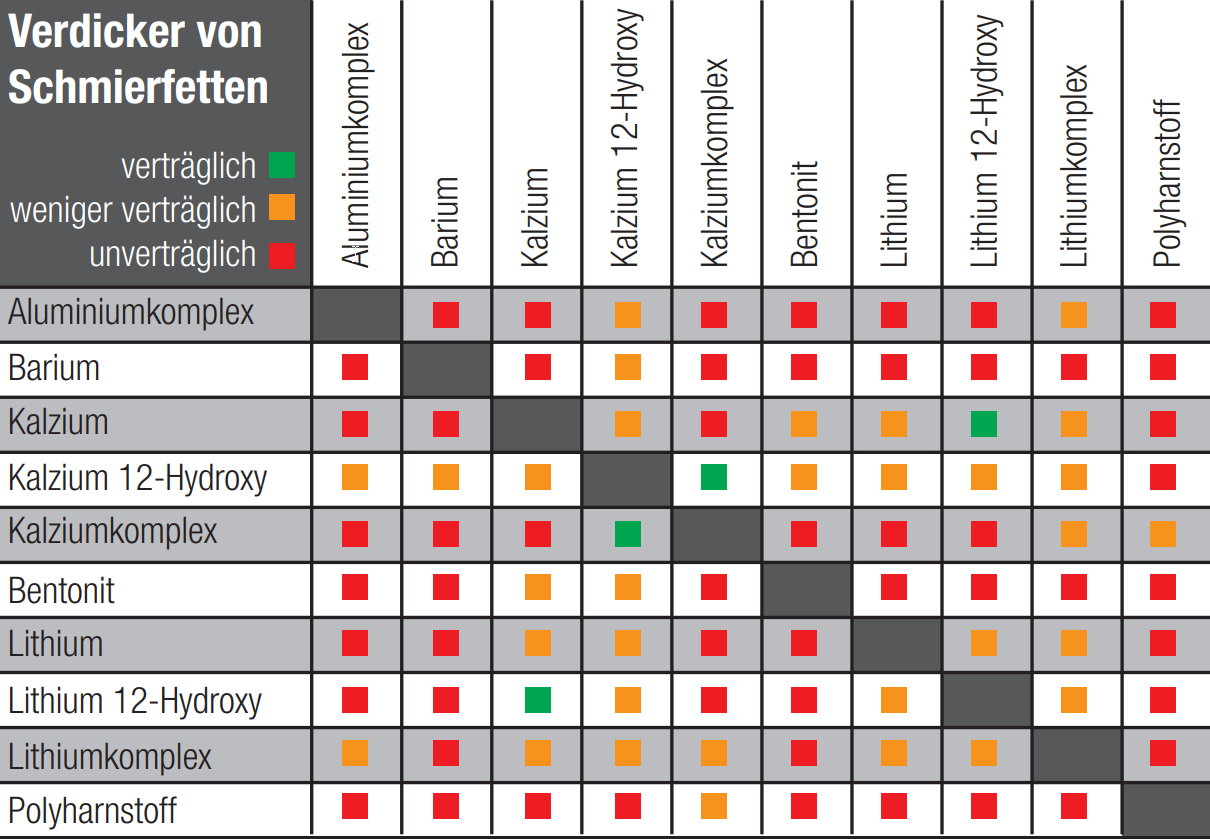

Welche Schmierfette gar nicht miteinander können und welche gut oder weniger gut miteinander harmonieren, zeigt nachstehende Übersicht.

Jedes Fett ist also mit mindestens einem Fett mit einem anderen Verdickertyp so absolut unverträglich, dass innerhalb weniger Tage Schäden an den geschmierten Komponenten auftreten. Zu den Fetten, die am wenigsten mit anderen verträglich sind, zählen solche, die eine Aluminium- oder Kalziumkomplex-Seife enthalten oder bei denen das Öl mit Polyharnstoff- oder Bentonit-Verdickern festgehalten wird.

Werden unverträgliche Fette miteinander vermischt, verändern sich deren Strukturen. Fast immer kommt es zu einer starken Erweichung, die vorher festen Fette werden "suppig" und beginnen zu "laufen". Selten werden Lithiumseifen-Fette auch fester. Bei Vermischungen von Bentonit-Seifenfetten mit Barium-Komplexfetten setzt sich an der Oberfläche häufig Grundöl ab.

Doch selbst wenn die Verdicker miteinander harmonieren, kann es zu Schwierigkeiten mit den Grundölen oder den Additiven kommen. Noch nicht einmal innerhalb einer Verdickergruppe vertragen sich Fette. Vor allem bei den Polyurea-Fetten treten Ausbluterscheinungen auf, denen nur mit extrem kurzen Nachschmierintervallen begegnet werden kann. Im Endeffekt können nur Untersuchungen im OELCHECK-Labor und das Gespräch mit den Diagnoseingenieuren darüber informieren, ob und wie Fette miteinander vermutlich reagieren bzw. mit welchen Reaktionen bei einer Vermischung zu rechnen ist. Wenn ein Schmierfett umgestellt werden muss, dann sollten Sie einige Vorsichtsmaßnahmen treffen. Zuerst prüfen Sie bitte, ob:

- das alte Fett in einer relativ großen Menge des Frischfetts überhaupt aus der Schmierstelle herausgespült werden kann

- das Lager nicht konstruktionsbedingt nur mit Minimalmengen versorgt werden darf. Bei der Umstellung notwendigen Überschmierung können sonst wegen der Walkverluste unerwünscht hohe Temperaturen auftreten.

Wenn es keine Bedenken gibt, dann steht der Umstellung nichts mehr im Wege. Dabei gehen Sie bei Nachschmierung mittels Handhebel-Fettpresse – bei Zentralschmieranlagen oder "Schmierbüchsen" analog – am besten so vor:

Schmieren Sie mit dem neuen Fett erst nach, wenn das alte so weit wie möglich verbraucht und z.B. ein Nachschmierintervall fällig ist. Fördern Sie langsam das neue Fett möglichst in das laufende Lager, bis das austretende Fett seine Farbe oder Konsistenz verändert und Restfett austritt, das dem Frischfett gleicht. Wiederholen Sie nach einigen Stunden den Vorgang. Damit werden etwaige Reste des alten Produkts leichter entfernt. Verkürzen (halbieren) sie die vier nachfolgenden Nachschmierintervalle auf die Hälfte, z.B. alle zwei Wochen anstelle monatlich, über einen Zeitraum von vier Monaten. Grundsätzlich sollten Sie sich darauf einstellen, dass während der Umstellungsphase, die bis zu sechs Monate dauern kann, ein erheblich höherer Fettverbrauch auftritt und die Fettentsorgung problematisch werden kann.

Nach der Umstellung die Kontrolle

Auch wenn nach dem Sortenwechsel alles wieder wie geschmiert läuft, bleiben Sie wachsam! Vor Überraschungen ist man schließlich nie gefeit!

- Begleiten Sie die Anlagen mit engmaschigen Schmierstoffkontrollen und Analysen.

Achten Sie dabei auch auf Schaum, Eintrübungen, Farbveränderungen, ansteigende Temperaturen, Vibrationen, auffällige Laufgeräusche sowie austretendes oder ausblutendes Fett. - Lassen Sie einige Betriebsstunden (max. eine Woche) nach der Umstellung eine Schmierstoff-Analyse im OELCHECK-Labor vornehmen.

Diese Probe dient als Referenz für weitere Trendanalysen und zur Kontrolle eines eventuell vorhandenen Restölgehaltes an Spülöl. Erst wenn diese Analyse grünes Licht gibt, haben Sie die Bestätigung, dass alles in Ordnung ist. - Und vergessen Sie nicht, die neue Schmierstoff-Bezeichnung zu übernehmen!

Ändern Sie ggf. Beschilderungen an der Anlage, im Schmierstofflager und auf den Umfüllgeräten. Korrigieren Sie die Angaben in Ihren elektronischen Daten, Beschaffungs- und Überwachungsprogrammen! Es wäre doch zu schade, wenn sich hier im weiteren Verlauf noch ein Fehler einschleichen würde!

OELCHECKER Frühjahr 2014, Seite 5 - 7