Limitwerte für Schmierstoffanalysen

Limitwerte bieten eine erste Orientierung, ob Analysenergebnisse auf ein Problem hinweisen. Allerdings sind hierfür detaillierte Kenntnisse zu der Anwendung, dem verwendeten Schmierstoff und manchmal auch der Schmierstoffanalytik selbst nötig. Wichtige Aspekte der Ölanalytik – wie Verschleiß oder Ölzustand – hängen außerdem maßgeblich von der Einsatzzeit ab. Aufgrund unterschiedlicher Einsatzbedingungen und -zeiten lassen sich Limitwerte deshalb oft nur schwer definieren. Hier hilft der Trendverlauf – er macht eine detailliertere Beurteilung möglich. Aber ein Punkt ist ganz entscheidend: Analysenergebnisse müssen immer in ihrem Zusammenspiel bewertet werden! Die reine Betrachtung von Einzelwerten kann zu erheblichen Fehleinschätzungen führen.

Inhaltsverzeichnis

Woher kommen Limitwerte?

Limitwerte werden mit oft sehr unterschiedlichen Intentionen von folgenden Gruppen festgelegt:

- Komponentenhersteller

- OEM

- Ölfirmen

- Standards, technische Gruppen/Organisationen

- Labore

Komponentenhersteller definieren oftmals Limitwerte für einzelne Parameter, die auf die Performance oder die Lebensdauer der Komponente Einfluss nehmen. Hersteller von Hydraulikkomponenten, wie Pumpen und Ventilen, geben z.B. Empfehlungen zur Ölreinheit. Insbesondere Vorgaben von OEMs, die sich auf Garantiefälle beziehen, sollten unbedingt eingehalten werden. Wobei OEMs auch Limitwerte definieren, um nötige Reparatur- und Wartungsarbeiten aufzuzeigen, generelle Voraussetzungen für einen sicheren Betrieb festzulegen und Unterstützung bei der Analyse von Ölanalysewerten zu geben. Limitwerte von Ölfirmen beziehen sich meistens auf den Ölzustand. Dabei soll beurteilt werden, ab wann der Additivabbau oder die Alterung zu weit fortgeschritten ist und das Öl seinen Aufgaben nicht mehr zuverlässig nachkommen kann. So wird garantiert, dass das Öl auch beim Zeitpunkt des Ölwechsels noch die nötigen Einsatzvoraussetzungen erfüllt. Limitwerte und Bewertungsgrundlagen können auch standardisiert sein, wie es z.B. bei der ASTM der Fall ist. Diese von speziellen Organisationen herausgegebenen Werte beziehen sich meist auf Anwendungsgebiete und müssen im Einzelfall auf ihre Anwendbarkeit geprüft werden. Die Limitwerte, die das OELCHECK-Labor nutzt, werden mit den historischen Analysendaten, die in der firmeneigenen Datenbank seit über 25 Jahren gesammelt wurden, statistisch ermittelt und von erfahrenen Tribologen validiert. Dabei können auch Besonderheiten wie Öl- und Maschinentyp, Hersteller und die Probenentnahmestelle in die Beurteilung einfließen, um besonders zuverlässige und spezifische Limitwerte zu erhalten. Denn OELCHECK erfragt mit seinen Probenbegleitscheinen zu jeder Schmierstoffprobe detaillierte Informationen.

Absolute Limitwerte vs. Trendverläufe

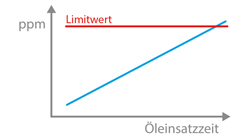

Absolute Limitwerte bieten eine einfache und schnelle Orientierung (siehe Abb. 1). Sie basieren meist auf statistischen Analysen von Maschinen, die unter vergleichbaren Bedingungen betrieben werden. Solange diese Betriebsbedingungen übereinstimmen, sind auch die eingesetzten Limitwerte gut anwendbar. Bei abweichenden Bedingungen, wie z.B. Start-Stopp versus Dauerbetrieb, verlieren die absoluten Limitwerte ihre Aussagekraft.

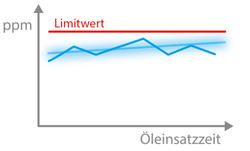

Bei aller Statistik müssen Limitwerte immer auch von erfahrenen Experten validiert werden. Sind sie zu hoch angesetzt, kann es sein, dass der Schmierstoff sich stark verändert hat oder ein Schaden an der Maschine aufgetreten ist, ohne dass dies bemerkt wird. Sind sie zu niedrig (siehe Abb. 2), werden die sich häufenden Alarme letztendlich ignoriert, weil sie regelmäßig und oftmals ohne triftigen Grund auftreten. Bei einem tatsächlichen Problem wird dann nicht schnell genug reagiert.

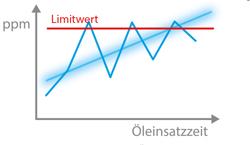

Analysenergebnisse zeigen häufig keinen idealen Trendverlauf wie er in Abb. 1 dargestellt ist. Vielmehr schwanken die Werte (siehe Abb. 3) in einem bestimmten Bereich, so dass mehrere Proben (mindestens 3-4) nötig sind, um einen Trend zu bilden.

Erst dann sind Voraussagen darüber möglich, in welchem Wertebereich das nächste Ergebnis liegen wird. So kann es auch sein, dass gleiche Werte bei ähnlichen Maschinen, aber abweichenden Trendverläufen, zu unterschiedlichen Empfehlungen führen. Ist der Sprung eines Verschleißwertes im Vergleich zu der vorherigen Probe oder in Relation zu der Einsatzzeit zu groß, wird in der OELCHECK-Diagnose ein Hinweis dazu erscheinen – auch wenn das Analysenergebnis unter dem absoluten Grenzwert liegt. Besonders wenn Schmierstoffe bereits sehr lange im Einsatz sind, können Limitwerte auch überschritten werden, ohne dass eine Warnung nötig ist (siehe Abb. 4). Entspricht der Anstieg dem Trend und dem für die Einsatzzeit erwarteten Bereich kann der Betrieb ohne Probleme weitergehen.

Der Trendverlauf ergänzt die absoluten Limitwerte. Es sind tiefergehende Interpretationen möglich. Die Vorhersagequalität wird verbessert und aufkommende Probleme werden noch früher erkannt. Denn der Trend berücksichtigt ja nur bisherige Analysenwerte aus derselben Maschine und so werden spezifische Einsatzbedingungen am besten berücksichtigt. Genauso funktioniert es auch beim Arzt. Er setzt die Ergebnisse der Blutanalyse mit deren allgemeinen Limitwerten ins Verhältnis zu den persönlichen Merkmalen und Lebensumständen. Für die finale Beurteilung wird dann noch die Historie aus der Krankenakte, also der Trend, herangezogen.

Trendverläufe – das Mittel der Wahl?

Nicht immer sind Trendverläufe nötig, um Analysenwerte zu beurteilen. Dies liegt zum einen daran, dass genügend vorhergehende Probendaten vorliegen müssen und man irgendwann starten muss. Zum anderen gibt es auch Parameter, die mit absoluten Limitwerten umfassend beurteilt werden können. Hierzu gehören u.a.:

- erhöhter Wassergehalt – kann Korrosion und/oder Kavitation verursachen, verschiedene Sättigungslimits für die verschiedenen Öltypen.

- schlechte Ölreinheit – kann zu erhöhtem Verschleiß führen und z.B. bei Hydrauliksystemen die Funktionsweise beeinträchtigen.

- erhöhter Siliziumlevel – kann abrasiven Verschleiß verursachen. Bei der Beurteilung des Siliziumgehalts muss auch der Einsatz von Silizium als Antischaum-Additiv berücksichtigt werden.

- Durchschlagspannung – wird z.B. bei Trafo- und Isolierölen untersucht.

Bei der Entscheidung, ob absolute Limitwerte als Entscheidungsgrundlage ausreichen, kommt es auch auf die Fragestellung an. Wenn bei jedem Ölwechsel eine Ölprobe gezogen wird, um nötige Reparaturmaßnahmen oder aufkommende Probleme aufzudecken, reicht oftmals eine Beurteilung auf Basis der absoluten Limitwerte. Wenn Ölwechselintervalle optimiert werden sollen, müssen für Analysenergebnisse, die von der Einsatzzeit abhängen, immer die Trendverläufe betrachtet werden. Aber auch Trendverläufe sind nicht immer gleichermaßen zuverlässig. Denn der Ort und die Durchführung der Probenentnahme können einen signifikanten Effekt auf die Analysenergebnisse haben. Deswegen sollten Proben für Trendanalysen immer an derselben Stelle und nach derselben Methode genommen werden. Wenn sich die Einsatz- oder Wartungsbedingungen ändern, kann dies ebenfalls die Trendverläufe beeinflussen.

Die Lösung von OELCHECK

OELCHECK kombiniert bei der Beurteilung aller Analysenergebnisse absolute Limitwerte und Trendverläufe. Hierbei greifen die erfahrenen Tribologen zurück auf SampleRating, die hausinterne Software für die Probendiagnose. Die Software zeigt zu den Analysenergebnissen Limitwerte, Trendverläufe, Diagramme, Fotos und alle Informationen vom Begleitschein der aktuellen Probe und Maschine auf einen Blick. Jeder Einzelwert wird auf der Basis von oft sehr spezifischen und mehrfach validierten Limitwerten farblich markiert. Die erfahrenen Tribologen können dabei auf die Daten von mehr als 3 Millionen analysierten Proben, 200.000 maschinenspezifischen Limitwerttabellen und über 10.000 Frischölreferenzen zurückgreifen. So verbindet OELCHECK alle Informationen und Vorteile der unterschiedlichen Bewertungsverfahren, um eine treffsichere Diagnose zu erstellen.

Die Laborberichte von OELCHECK enthalten keine Limitwerte, um Fehlinterpretationen zu vermeiden. Denn Werte sollten niemals einzeln, sondern immer im Zusammenspiel mit den anderen Analysenwerten, der Anwendung und dem eingesetzten Schmierstoff betrachtet werden. Auch ein Arzt lässt seinen Patienten nicht mit einer Blutanalyse alleine. Mit ihrer weitreichenden Expertise aus den Bereichen Maschinenbau und Chemie beurteilen die OELCHECK-Tribologen den Maschinen- und Ölzustand immer unter Einbeziehung aller analysierten Werte.

Limitwerte für Motorenöle

Element | Otto-/Dieselmotor | Gasmotor | Herkunft des Elements in der Motorenölprobe | ||

|---|---|---|---|---|---|

| mobil | stationär | stationär | |||

Verschleißelemente | |||||

Aluminium | Al | 12 – 55 | 5 – 20 | Hauptsächlich von Kolben, Ölpumpengehäuse, Ölkühler, Wandlerteile, Turbolader, Führungsbuchsen, Gleitlagerungen, Zylinderblock beim Vollaluminium-Motor (in Verbindung mit Silizium), bauxithaltiger Staub (Aluminiumoxid). | |

Blei | Pb | 10 – 30 | 10 – 20 | Meist gleichzeitig mit Zinn und/oder Kupfer. Pleuellager, nahezu alle Laufschichten von Gleitlagern, gelötete Verbindungsstellen in Verbindung mit Zinn. | |

Chrom | Cr | 4 – 28 | 5 – 10 | Kolbenringe, Kurbelwellenlagerung, Kolbenbolzen, Auslassventile, Abdichtelemente, Führungsbuchsen, verchromte Bauteile und Zahnräder. In Motoren ist meist Fe, Al und Cr in Verbindung mit Si zu finden, weil Staub Kolben (Al), Kolbenringe (Cr) und Zylinder Fe) am stärksten verschleißt. | |

Eisen | Fe | 80 – 180 | 15 – 30 | Zylinderblock, Zylinderkopf, Timing-Zahnräder und -Ketten, Ventile, Ventilstößel und -Führungen, Kurbel-, Nocken- und Kipphebelwelle, Kolbenbolzen, Wälzlager (mit Chrom), Ölpumpe. Selten: Rückstände von Ferrozen, Kraftstoffzusatz zur Reduzierung von Rußpartikeln. Unterscheidung, ob Rost oder Verschleiß, anhand des PQ-Index. | |

Kupfer | Cu | 25 – 60 | 10 – 25 | Hauptbestandteil von Messing und Bronze. Als Verschleißmetall von Ölpumpe, Pleuel-, Kolbenbolzen-, Kipphebelwellen-Lager, Bronze-Schneckenrädern, gesinterten Brems- und Kupplungsscheiben. Aufgrund von Korrosion vom Ölkühler, Rohrleitungen, Dichtscheiben. | |

Molybdän | Mo | 4 – 20 | 15 | Enthalten in Synchronringen in Getrieben, Kolbenringen, temperaturbeständigen Stählen. Teil eines Antioxidant und friction modifier Additiv-Packages in modernen synthetischen Mehrbereichsölen und PD-Getriebeölen, selten MoS2-Ölzusätze. | |

Nickel | Ni | 1 – 5 |

| Legierungsbestandteil von Auslassventilen, Ventilführungen, Turbolader, hochfester Zahnräder, Turbinenschaufeln. Anstelle verzinkt oder verchromt können, z.B. Filterkomponenten vernickelt sein. Zusammen mit Vanadium Bestandteil von Schweröl. | |

Vanadium | V | 1 – 3 |

| Als Chrom-Vanadium-Stahl Legierungsbestandteil in Ventilen und Ventilfedern. Ist wie Nickel Bestandteil von Erdöl. Ist blow-by Produkt beim Betrieb von Schiffsmotoren mit Schweröl-Kraftstoffen. | |

Zinn | Sn | 12 – 24 | 5 – 10 | Oft mit Blei (Weißmetalllager) oder Kupfer. Laufschichten von Pleuellagern, Kipphebelwellen- und Kolbenbolzen-Lager, Lötzinn (besteht aus Blei und Zinn) von Kühlerlötstellen, Bestandteil in einigen synthetischen Grundölen, Additiv in schwer entflammbaren Fluids. | |

Verunreinigungen | |||||

Antimon | Sb | 1 – 3 | 10 | Als Antimonoxid in einigen Schmierfetten als EP-Additiv enthalten; in Verbindung mit Blei oder Zinn in Lagerlegierungen von Gleitlagern. | |

Beryllium | Be | 1 – 3 |

| CuBe-Ventile und -Ventilsitze. Sinterlager, Komponente in gesinterten keramischen Bauteilen bzw. in Flugturbinenölen. In F-1 Motoren verboten. | |

Cadmium | Cd | 1 – 3 |

| Komponente in korrosionsgefährdeten Gleitlagern. Teilweise auch tiefroter Farbstoff in Kunststoffen und Lacken. | |

Cerium | Ce |

|

|

| Nur als Bestandteil keramischer Bauteile im Öl zu finden. |

Kalium | K | 2 - 30 | 5 - 10 | Zusatz in wässrigen Medien wie Frostschutz-Glykol oder Kühlwasser. Mineralsalz im Streusalz oder Leitungswasser. | |

Kobalt | Co | 1 – 3 |

| Eventuell aus Komponenten von Turbinen oder auch aus einer Wälzlagerlegierung in Verbindung mit Eisen. | |

Lithium | Li | 2 – 10 |

| Bestandteil von Mehrzweckfetten (Verdicker). Hinweis auf Kontamination mit Fett oder Montagepasten. | |

Mangan | Mn | 1 – 3 |

| Legierungselement, meist mit Eisen. Stahl von Ventilen, Wälzlagern, Zahnrädern oder Wellen. In Manganminen Verunreinigung (mit Si). Ganz selten: Manganhaltige Additive. | |

Natrium | Na | 5 – 30 | 20 – 30 | Zusatz im Frostschutz-Glykol oder Kühlwasser. Streusalz, Leitungs- oder Schmutzwasser, salzhaltige Luft. Additivkomponente in einigen Motorenölen als Ersatz für Kalzium- oder Magnesiumverbindungen. Verdicker in Schmierfetten. | |

Silber | Ag | 1 – 3 |

| Silberbeschichtete Laufflächen hoch belasteter Gleitlager wie z.B. in Motoren von Lokomotiven, Rückstände von Silberlot. Zinkhaltige Additivsysteme greifen Silber an. | |

Silizium | Si | 15 – 30 | 15 – 30 / | Staub aus der Ansaugluft, Antischaum-Additiv aus dem Motorenöl, Abrieb von silikonhaltigen Dichtungen, Rückstand von Trennmitteln und Silikonfetten (auch in Ölentnahme-Spritzen), Verschleiß von Aluminiumlegierungen (Vollaluminium-Motor). *Bei Gasmotoren organische Verbindungen (Silane/Siloxane) aus Sondergasen. | |

Tantalum | Ta |

|

|

| Nur als Bestandteil keramischer Bauteile im Öl zu finden. |

Titan | Ti | 1 – 3 |

| Öl-Niveauanzeiger (Schwimmer). Legierungsbestandteil in Federn und Ventilen. Von keramischen Bauteilen. Als weißes Titandioxid in Kunststoffen und in Farben. „Markierungs-Additiv“ in Motorenölen. | |

Wolfram | W |

|

| 1 – 3 | Selten im Motorenbau, Legierungsbestandteil zur Erhöhung der Härte und der Korrosionsbeständigkeit. |

Zirconium | Zr |

|

|

| Nur als Bestandteil keramischer Bauteile im Öl zu finden. |

Additive | |||||

Barium | Ba |

|

| 80 | Üblicherweise kein Additiv in Motorenölen. Zur Verbesserung von EP-Eigenschaften. Reibwertveränderer in ATF. Als Barium-Komplexseife Bestand-teil von Fetten oder Montagepasten. |

Bor | B | 10 – 500 | 150 | Verbessert als Öladditiv die Motorsauberkeit. Borate sind Bestandteil von Kühlerfrost- und Korrosionsschutzmedien. | |

Kalzium | Ca | 600 – 5000 | 500 – 3500 | Öladditiv, Detergent-Dispersant-Öladditiv. Verbessert das Reinigungs- und Schmutztragevermögen sowie die thermische Beständigkeit. Manchmal kalziumhaltiger Staub von Baustellen, Schmierfettbestandteil oder auch aus kalkhaltigem Kühl- oder Leitungswasser. | |

Magnesium | Mg | 100 – 1500 | 0 – 50 | Öladditiv, verbessert den Korrosionsschutz, die thermische Stabilität und das Schmutztragevermögen von Motorenölen. Erhöht die alkalische Reserve (BN). Legierungsbestandteil von Motorblöcken. Härtebildner in „hartem“ Leitungs- oder Salzwasser | |

Phosphor | P | 600 – 2000 | 0 – 500 | Öladditiv in fast allen Öltypen, dient der Verbesserung der EP-Eigenschaften, der Verminderung von Verschleiß, wirkt korrosionsschützend und antibakteriell, reduziert die Reibung und deaktiviert Metalloberflächen. | |

Schwefel | S | 500 – 6000 | 500 – 9500 | Bestandteil von mineralölbasischen Grundölen. Kommt deshalb in fast allen Ölen vor, kann aber stark schwanken. Schwefel ist aber auch neben Phosphor Bestandteil von fast allen Additivpaketen für Verschleiß- und Korrosionsschutz und kommt oft auch in Verbindung mit Kalzium und Zink vor. | |

Zink | Zn | Frischöl bis 2000 | 0 – 700 | Verbessert als Öladditiv den Verschleißschutz. Verzinkte Bauteile wie Filter-Stützkern, Verschraubungen, zinkhaltige Farbanstriche, vulkanisierte Kunststoffe. | |

Die Aussagefähigkeit der Werte ist abhängig vom Motorentyp, dessen Ölfüllmenge, dem Öltyp und der Einsatzzeit (Kilometerleistung, Betriebsstunden) der Ölfüllung.

Das Überschreiten eines einzelnen Warnwertes bedeutet nicht zwangsläufig, dass das Öl gewechselt werden muss.

Maßgebend für die Aussagefähigkeit der Warnwerte ist eine vergleichende Trendbeobachtung mit vorherigen Proben aus dem gleichen Motor.

Für Motorenöle gilt grundsätzlich:

- Verschleißwerte sind umso niedriger anzusetzen: Je größer das Ölvolumen, je kürzer die Öleinsatzzeit, je niedriger die Drehzahl, je geringer die Belastung.

- Additive und deren Veränderungen sind immer in Bezug auf Vermischung oder Additivabbau kritisch zu hinterfragen.

- Warnwerte für Verunreinigungen gelten unabhängig von der Betriebszeit, Ölmenge und den Betriebsbedingungen.

Von den 29 Elementen in dieser Tabelle geben wir im Laborbericht 18 als Standard an. Die übrigen werden nur über 1 mg/kg erwähnt. Dabei ermitteln wir auch seltene oder schwer zu bestimmende Elemente. Die aufgeführten Grenzwerte beruhen auf den Daten von mehr als 500.000 Gebrauchtölproben aus Motoren unterschiedlichster Bauart, die von uns untersucht wurden.

Die hier veröffentlichten Grenzwerte bzw. Toleranzbereiche dienen allerdings nur zur allgemeinen Orientierung unter üblichen Standzeiten und Ölfüllmengen des jeweiligen Falles.

Diagnosen mit höchster Treffsicherheit können nur von unseren Ingenieuren erstellt werden, die sämtliche Werte im Zusammenspiel unter Berücksichtigung der individuellen Einsatzbedingungen betrachten.

Limitwerte für Hydrauliköle

Verschleiß | ||||

|---|---|---|---|---|

Element | Zeichen | Warnwert | meist in | Mögliche Ursachen |

Aluminium | Al | 25 | Si, Na, K, Cu | Druckgussteile, Alubronze, Pumpengehäuse, Führungen, Gleitlager, Ölkühler, Lamellenkupplungen, Dichtringe |

Antimon* | Sb | 3 | Zn, Pb, Cu | „Hartblei“ und Zinnlegierungen von Gleitlagern, Weißmetall-Lager |

Barium | Ba | 2 | - | Kein Verschleißmetall in Hydraulikölen |

Beryllium* | Be | 3 | Cu | Lager aus Sintermetall, Cu-Be-Legierungen, keramische Bauteile |

Blei | Pb | 10 | Cu, Sn, W | Gleitlager-Laufschicht, Pumpenlagerung, Lötverbindungen, Wälzlagerkäfig |

Bor | B | 12 | Fe | Keramische Bauteile, Isolationskörper, Brems- und Kupplungsbeläge |

Cadmium* | Cd | 3 | Ni | Korrosionsbeständige Ni-Cd-Legierung |

Chrom | Cr | 25 | Fe, Cu, Al | Wälzlager, Flügel von Flügelzellenpumpe, verchromte Kolbenstangen, Pumpen-Laufring, andere verchromte Bauteile |

| Chlor | Cl | 20 | Fe,Cr | Abrieb von PVC-Kunststoffteilen |

Eisen | Fe | 50 | Cu, Cr, Mn | Hydraulikpumpe, Hydraulikmotor, Ventile, Kolben, Wälzlager, Schläuche, Gehäuse, Rohrleitungen, Tank, Schneidringe |

Kalium | K | 15 | Al, Si, Na | Druckgussteile aus Leichtmetall-Legierungen |

Kalzium | Ca | 5 | V, Cl | seltener Legierungsbestandteil, Zuschlagstoff in PVC |

Kobalt* | Co | 2 | - | Kein Verschleißmetall in Hydraulikölen |

Kupfer | Cu | 25 | Fe, Pb, Al | Messing und Bronzeteile, Steuerscheiben, Druckplatten, Rohrleitungen, Ölkühler, Wälzlagerkäfig, Dicht- und Führungsringe |

Lithium* | Li | 3 | Al, Mg, Fe | Leichtmetall-Legierungen in Luftfahrt-Hydrauliken |

Magnesium | Mg | 5 | Al, Fe, V | Leichtmetall-Legierungen für Druckgussteile |

Mangan | Mn | 3 | Fe, Cu | Stahl, Edelstahl, Buntmetall-Legierungen |

Molybdän | Mo | 5 | Fe, Mn | Pumpen- und Ventilteile aus hochfesten Legierungen |

Natrium | Na | 25 | Al, Si, K | Druckgussteile mit Leichtmetall-Legierungen |

Nickel | Ni | 3 | Fe, Mn | Vernickelte Stützkerne von Filtern, Legierungsbestandteil von Ventilen, Zahnrädern |

Phosphor | P | 10 | Fe, Cu | Abrieb von phosphatierten (gehärteten) Oberflächen, Phosphorbronze |

Schwefel | S | 30 | Fe | Bestandteil vereinzelter Legierungen, Abrieb von Gummi- oder Kunststoffmaterialien |

Silber* | Ag | 3 | Fe, Cu | Silberhaltige Lötverbindungen |

Silizium | Si | 10 | Al, Cu | Abrieb an Leichtmetall-Legierungen, Silikon-Dichtungen |

Titan* | Ti | 3 | Fe | Hochfeste Stähle in Sonderhydrauliken, Federn an Rückschlagventilen, Füllstandsanzeiger, keramische Teile |

Vanadium* | V | 3 | Fe, Al | Chrom-Vanadium-Stahl, Titan-Vanadium-Aluminium Legierungen |

Wolfram* | W | 3 | Mo, Fe | Werkzeugstahl aus W-Mo-Fe für hochfeste Teile |

Zink | Zn | 70 | Fe, Cu, Al | Ölangriff auf verzinkte Bauteile (zinkfreie Öle) |

Zinn | Sn | 25 | Cu, Fe, Pb | Bestandteil von Zinnbronze, Lötzinn von Kühlerlötstellen |

Element mit * erscheint im Standard-Laborbericht für Hydrauliköle nur bei Werten über 1 mg/kg (1ppm).

Additive | ||||

|---|---|---|---|---|

Element | Zeichen | typischer Bereich | meist in Verbindung mit | Mögliche Ursachen |

Aluminium | Al | < 2 | - | Keine Bedeutung für Hydrauliköle |

Antimon* | Sb | < 2 | - | Keine Bedeutung für Hydrauliköle |

Barium | Ba | 50 - 8000 | S, P | ATF-A Reibwert-Additiv |

Beryllium* | Be | < 2 | - | Keine Bedeutung für Hydrauliköle |

Blei | Pb | < 30 | S, P | Reibungsmindernder Friction Modifier (heute nicht mehr gebräu chlich, früher als Verschleißschutz in Schmierfetten und Getriebeölen) |

Bor | B | < 40 | - | Reinigungszusatz, Friction Modifier in Motor- und Getriebeölen |

Cadmium* | Cd | < 2 | - | Keine Bedeutung für Hydrauliköle |

Chrom | Cr | < 2 | - | Keine Bedeutung für Hydrauliköle |

Chlor* | Cl | < 2 | - | Keine Bedeutung für Hydrauliköle |

Eisen | Fe | < 2 | - | Keine Bedeutung für Hydrauliköle |

Kalium | K | < 2 | - | Keine Bedeutung für Hydrauliköle |

Kalzium | Ca | < 3000 | P, Zn, S | Detergent in HLPD-Hydraulik- und Motorenölen, thermische Beständigkeit, Verschleißschutz auch in Schmierfetten |

Kobalt* | Co | < 2 | - | Keine Bedeutung für Hydrauliköle |

Kupfer | Cu | < 2 | - | Keine Bedeutung für Hydrauliköle |

Lithium* | Li | < 2 | - | Keine Bedeutung für Hydrauliköle |

Magnesium | Mg | < 1500 | Ca, P, Zn, S | Detergent in HLPD-Hydraulik- und Motorenölen, thermische Beständigkeit |

Mangan | Mn | < 2 | - | Keine Bedeutung für Hydrauliköle |

Molybdän | Mo | < 250 | - | Molybdänorganische Additive bei Verwendung von Getriebeölen |

Natrium | Na | < 300 | Ca, Mg, P, Zn, S | seltenes Additiv bei Verwendung von Motorenölen |

Nickel | Ni | < 2 | - | Keine Bedeutung mehr für Hydrauliköle |

Phosphor | P | < 2000 | Zn, S | Verschleiß- und Korrosionsschutzadditiv (Hochdruckzusatz) in nahezu allen Ölen |

Schwefel | S | < 10.000 | P, Zn | Verschleißschutzadditiv in nahezu allen Ölen, Bestandteil mineralischer Grundöle |

Silber* | Ag | < 2 | - | Keine Bedeutung für Hydrauliköle |

Silizium | Si | < 15 | Ca, P, Zn, Mg | Antischaum- Additiv aus Ölen |

Titan* | Ti | < 2 | - | Keine Bedeutung für Hydrauliköle, selten als Markierungzususatz |

Vanadium* | V | < 2 | - | Keine Bedeutung für Hydrauliköle |

Wolfram* | W | < 2 | - | Keine Bedeutung für Hydrauliköle |

Zink | Zn | < 1500 | P, S | Verschleißmindernder Hochdruckzusatz, reduziert Reibung (Friction Modifier), Alterungsbeständigkeit |

Zinn | Sn | < 300 | P | Herstellungsbedingt in einigen Syntheseölen |

Element mit * erscheint im Standard-Laborbericht für Hydrauliköle nur bei Werten über 1ppm (1 mg/kg).

Verunreinigung | ||||

|---|---|---|---|---|

Element | Zeichen | Warnwert | meist in Verbindung mit | Mögliche Ursachen |

Aluminium | Al | 10 | Si, Ca | Staub von Ton- oder Lehmboden, Bauxitstaub, Bentonit, Gel- oder Al-Komplexfett |

Antimon* | Sb | 7 | Pb | Weichlot-Bestandteil, Pigmente aus Anstrichen, Antioxidant in Schmierfett |

Barium | Ba | 19 | P, S, Zn | Vermischung mit ATF-A, Schmierfett, Montagepaste, Korrosions- schutzmittel, Härtebäder |

Beryllium* | Be | 2 | - | Keine bekannt für Hydrauliköle |

Blei | Pb | 8 | Cu, Sn, W | Gelötete Verbindungsstellen |

Bor | B | 20 | Na, K | Kühlschmierstoff- und Kühlwasserzusatz, Flussmittel bei Lötverbindungen,Waschmittelzusatz, Pflanzenschutzmittel |

Cadmium* | Cd | 3 | Cu, Sn, V | Farbpigmente, Scheibenbremsen-Schmierstoff, Lötzinn bei Hartloten |

Chrom | Cr | 2 | - | Keine bekannt für Hydrauliköle |

Chlor* | Cl | 20 | Fe, Na, K | Meerwasser, Kochsalz, Schwimmbad-Wasserzusatz, Chlorgas, PCB, chlorhaltige Kältemittel, Zusatz in einigen Metallbearbeitungsölen |

Eisen | Fe | 10 | - | Additiv in Schmierfett und Montagepasten |

Kalium | K | 15 | Na | Streusalz, Kunstdünger oder Leitungswasser, Meerwasser, salzhaltige Luft, Kühlwasser (Glykol), Metallbearbeitungsöl |

Kalzium | Ca | 15 | Na, K, Si | Aus hartem Kühlwasser, Motorenöl, Gesteinsstaub (z.B. Dolomiten) |

Kobalt* | Co | 2 | - | Keine bekannt für Hydrauliköle |

Kupfer | Cu | 5 | Fe, Pb, Al | Korrosionsprodukte, Meißelpaste |

Lithium* | Li | 3 | Ca, Zn, P | Verdicker von Mehrzweckfett, Montagepaste |

Magnesium | Mg | 9 | Ca, Zn, P | Vermischung mit Motorenöl, Leitungs- oder Schmutzwasser |

Mangan | Mn | 2 | - | Keine bekannt für Hydrauliköle |

Molybdän | Mo | 20 | Ca, Zn, P | Vermischung mit Motorenölen oder PD-Getriebeölen, MoS² in Montagepasten und Fetten |

Natrium | Na | 19 | Al, Si, K | Streusalz, Kunstdünger oder Leitungswasser, Meerwasser, salzhaltige Luft, Verdicker von Schmierfetten, Korrosionsschutz aus Öl oder Frostschutz-Glykol (Buntmetallschutz) |

Nickel | Ni | 2 | - | Nickelhaltige Montagepaste |

Phosphor | P | 10 | Si, Ca, Al | Staub, Kunstdünger |

Schwefel | S | + 1000 | P | Vermischung mit Hypoid-Getriebeölen |

Silber* | Ag | 3 | Zn | Rückstand von Silberlot wegen Angriff durch zinkhaltige Öle |

Silizium | Si | 10 | Al | Staub oder Quarzsand, Glasstaub, Silikon-Öl, -Fett oder -Spray, Plastik- Trennmittel, Silikon-Verfugungs- oder Abdichtmasse |

Titan* | Ti | 3 | S | Titanoxid in Kunststoffen, Papier und Druckfarben |

Vanadium* | V | 2 | - | Keine bekannt für Hydrauliköle |

Wolfram* | W | 2 | Fe | Rückstand aus Schweißelektroden |

Zink | Zn | 50 | Fe, Cu, Al | Farbpigmente, Vulkanisationshilfsmittel bei Schläuchen, Vermischung mit zinkhaltigen Ölen |

Zinn | Sn | 2 | - | Keine bekannt für Hydrauliköle |

* erscheint im Standard-Laborbericht für Hydrauliköle nur bei Werten über 1 mg/kg (1ppm)

Hinweise zur Handhabung: Grundlage über die Herkunft, Höhe und Kombination von Elementen in dieser Tabelle sind typische Gebrauchtölproben aus Mobil- und Stationärhydrauliken. Bei über 1 Million Hydraulikölproben wurden diese Metalle im OELCHECK-Labor mittels ICP gemessen. Von ca. 40 Elementen, die wir für jede Probe aufzeichnen, geben wir im Laborbericht von den 29 hier augeführten Elementen oft nur diejenigen an, die mit Werten von über 1 auffällig werden. OELCHECK ist das einzige Labor, das Kalibrierstandards nicht nur für die 18 Standard-Elemente einsetzt. Auch eher seltene oder schwer zu bestimmende Elemente wie Lithium, Chlor oder Mangan werden im Bereich kalibriert, der für Öle typisch ist. Weil kommerziell verfügbare Standards fehlen, können einige Metalle nur bis zu einer Konzentration von 5.000 mg/kg präzise bestimmt werden.

Bitte beachten Sie: Die typischen Warnwerte sind besonders für Verschleißmetalle und einige Verunreinigungen abhängig von der Einsatzzeit des Öls und der Größe der Ölfüllung. Zusätzlich ist der Trendverlauf, der sich mit regelmäßigen Analysen aus dem gleichen Aggregat feststellen lässt, wichtig. Machen Sie ein bis zwei Analysen jährlich und liefern Sie möglichst vollständige Angaben, wenn Sie auf eine fundierte Diagnose durch einen erfahrenen OELCHECK-Tribologen Wert legen.

Limitwerte für Getriebe- und Industrieöle

Verschleiß | |||||

|---|---|---|---|---|---|

Element | Zeichen | Warnwert mobil/stationär | meist in | Mögliche Ursachen | |

Aluminium | Al | 45 | 20 | Si, Cu, Mg | Schneckenräder (Alubronze), Kupplungen, Ölpumpe, Druck- bzw. Aluminiumgussteile, Gehäuse, Aludichtringe |

Antimon* | Sb | < 7 | < 3 | Sn, Pb, Cu | Hartblei, Zinnlegierung von Gleitlagern, Weißmetalllager, Lötmaterial (Weichlot) |

Barium | Ba | 2 | 2 | - | Kein typisches Verschleißelement in Getrieben |

Beryllium* | Be | 3 | 3 | Al, Cu | Leichtbauteile, Lager aus Sintermetall, Beryllium-Kupfer-Legierung |

Blei | Pb | 20 | 10 | Cu, Zn, Sb | Gleitlager-Laufschicht, Bleibronze, Synchronringe, Anstriche |

Bor | B | 12 | 12 | Fe | Keramische Bauteile, Isolationskörper, Brems- und Kupplungsbeläge |

Cadmium* | Cd | 2 | 2 | - | Kein typisches Verschleißelement in Getrieben |

Chrom | Cr | 20 | 10 | Fe, Ni, Mn, Mo | Wälzlager, Legierungs-Bestandteil hochfester Zahnräder |

Chlor* | Cl | 2 | 2 | - | Kein typisches Verschleißelement in Getrieben |

Eisen | Fe | 490 | 150 | Cu, Ni, Cr, Mn, Mo | Zahnräder, Wälzlager, Ölpumpe, Stahllamellen von Kupplungen, Gussgehäuse, Wellen, Kerbverzahnungen, Planetenträger |

Kalium | K | 2 | 2 | - | Kein typisches Verschleißelement in Getrieben |

Kalzium | Ca | 2 | 2 | - | Kein typisches Verschleißelement in Getrieben |

Kobalt* | Co | 2 | 2 | - | Kein typisches Verschleißelement in Getrieben |

Kupfer | Cu | 75 | 40 | Zn, Sn, Pb, Sb | Bronze-Schneckenräder, Gleitlagerungen, Wälzlagerkäfig, Ölkühler, Synchonringe,Messing |

Lithium* | Li | 2 | 2 | - | Kein typisches Verschleißelement in Getrieben |

Magnesium | Mg | 9 | 4 | Al | Aluminiumdruckguss-Legierung |

Mangan | Mn | 20 | 20 | Fe, Cr, Ni, Cu | Wälzlager, Zahnräder, Pumpen, allgemein hochlegierte Stähle |

Molybdän | Mo | 14 | 8 | Fe, Cr, Ni | Bestandteil von hochfesten Legierungen z.B. für gehärtete Zahnräder oder Wälzlagerstahl |

Natrium | Na | 2 | 2 | - | Kein typisches Verschleißelement in Getrieben |

Nickel | Ni | 17 | 5 | - | Bestandteil von hochfesten Legierungen z.B. für gehärtete Zahnräder oder Wälzlagerstahl, vernickelte Bauteile |

Phosphor | P | 2 | 2 | - | Phosphatierte (gehärtete) Oberflächen, i. d. R. Überdeckung durch P als Additiv |

Schwefel | S | 2 | 2 | - | Kein typisches Verschleißelement in Getrieben |

Silber* | Ag | 4 | 4 | - | Gleitlager, Silberlot |

Silizium | Si | 23 | 9 | Al | Aluminium Druckgussteile, wie z.B. Gehäuse |

Titan* | Ti | 3 | 3 | Fe | Legierungsbestandteil von hochfesten Stählen |

Vanadium* | V | 2 | 2 | - | Kein typisches Verschleißelement in Getrieben |

Wolfram* | W | 2 | 2 | - | Kein typisches Verschleißelement in Getrieben |

Zink | Zn | 41 | 78 | Cu | Wälzlagerkäfig, Kühler, verzinkte Bauteile (z.B. Filterstützkerne), Messingbauteile |

Zinn | Sn | 20 | 20 | - | Gleitlager |

Die Warnwerte „mobil“ gelten für Ölfüllungen aus mobilen Anlagen und für für Fahrzeuggetriebe. Die Warnwerte „stationär“ beziehen sich auf Öle aus Getrieben in stationären Industrieanlagen. Werte ober- oder unterhalb der Warnwerte bedeuten nicht, dass immer ein Ölwechsel erfolgen sollte. Element mit * erscheint im Standard-Laborbericht für Getriebeöle nur bei Werten über 1 mg/kg (1ppm.)

Additive | ||||

|---|---|---|---|---|

Element | Zeichen | typischer Bereich | meist in | Mögliche Ursachen |

Aluminium | Al | < 50 | Si | Nano Partikel Additiv auf Basis von Aluminium-Silikat |

Antimon* | Sb | 2 | - | Keine typische Additivkomponente für Getriebeöl |

Barium | Ba | < 2000 | P, Zn | Reibwert verminderndes Additiv (Friction Modifier) in Automatik-Getriebeöl, ungewöhnlich für Industriegetriebeöle |

Beryllium* | Be | 2 | - | Keine typische Additivkomponente für Getriebeöl |

Blei | Pb | < 3 | - | Reduziert Reibung (Friction Modifier), (früher als Verschleißschutz, heute nicht mehr gebräuchlich) |

Bor | B | < 400 | - | Reibwert verminderndes Additiv (Friction Modifier) |

Cadmium* | Cd | 2 | - | Keine typische Additivkomponente für Getriebeöl |

Chrom | Cr | 2 | - | Chlorhaltige Verschleißschutzadditive werden heute nur noch selten für Kühlschmierstoffe verwendet |

Chlor* | Cl | < 30 | - | Keine typische Additivkomponente für Getriebeöl |

Eisen | Fe | 2 | - | Keine typische Additivkomponente für Getriebeöl |

Kalium | K | 2 | - | Keine typische Additivkomponente für Getriebeöl |

Kalzium | Ca | < 4000 | P, S | Detergent- (Reinigen) und Dispersent- (in Schwebe halten) Additive, UTTO, Motorenöle |

Kobalt* | Co | 2 | - | Keine typische Additivkomponente für Getriebeöl |

Kupfer | Cu | 2 | - | Keine typische Additivkomponente für Getriebeöl |

Lithium* | Li | 2 | - | Keine typische Additivkomponente für Getriebeöl |

Magnesium | Mg | < 2000 | - | Detergent- (Reinigen) und Dispersent- (in Schwebe halten) Additive, UTTO, Motorenöle |

Mangan | Mn | < 2 | - | Keine typische Additivkomponente für Getriebeöl |

Molybdän | Mo | < 2000 | P, S, Ca, Mg | Molybdänorganische Additive, für Getriebeöle mit PD-Effekt, MoS2 |

Natrium | Na | < 200 | - | Buntmetallschutz, Korrosionsschutz |

Nickel | Ni | < 2 | - | Keine typische Additivkomponente für Getriebeöl |

Phosphor | P | < 2000 | S | Verschleiß- und Korrosionsschutzadditiv, Hochdruckzusatz |

Schwefel | S | bis 3% | P | Verschleißschutzadditiv, in Hypoid-Getriebeölen, Bestandteil mineralischer Grundöle |

Silber* | Ag | 2 | - | Keine typische Additivkomponente für Getriebeöl |

Silizium | Si | < 40 | - | Antischaumadditiv, Nano Partikel in Kombination mit Al |

Titan* | Ti | 2 | - | Keine typische Additivkomponente für Getriebeöl |

Vanadium* | V | 2 | - | Keine typische Additivkomponente für Getriebeöl |

Wolfram* | W | 2 | - | Keine typische Additivkomponente für Getriebeöl |

Zink | Zn | < 1500 | - | Verschleißmindernder Hochdruckzusatz, reduziert Reibung (Friction Modifier), Alterungsbeständigkeit |

Zinn | Sn | < 2 | - | Keine typische Additivkomponente für Getriebeöl |

Die Warnwerte „mobil“ gelten für Fahrzeuggetriebe und für Ölfüllungen aus mobilen Anlagen. Die Warnwerte „stationär“ beziehen sich auf Öle aus Getrieben in stationären Industrieanlagen. Werte ober- oder unterhalb der Warnwerte bedeuten nicht, dass immer ein Ölwechsel erfolgen sollte.

Element mit * erscheint im Standard-Laborbericht für Getriebeöle nur bei Werten über 1 mg/kg (1ppm.)

Verunreinigung | ||||

|---|---|---|---|---|

Element | Zeichen | Warnwert | meist in | Mögliche Ursachen |

Aluminium | Al | < 20 | Si | Staub aus Minen, z.B. Bauxit |

Antimon* | Sb | < 10 | Li, Ca | Verunreinigung durch ein Schmierfett |

Barium | Ba | < 15 | - | Verunreinigung durch Ba-haltige Fette und Pasten, der Vermischung mit einem ATF |

Beryllium* | Be | 2 | - | Ungewöhlich als Verunreinigung |

Blei | Pb | < 3 | - | Vermischung mit bleihaltigem Fett, bleihaltige Anstriche |

Bor | B | < 10 | Na, K | Kühlschmierstoff- und Kühlwasserzusatz, Flussmittel bei Lötverbindungen, Waschmittelzusatz, Pflanzenschutzmittel |

Cadmium* | Cd | 3 | Cu, Sn, V | Farbpigmente, Scheibenbremsen-Schmiermittel (Cadmium ist gesundheitsschädlich und seit 2011 in der EU in vielen Anwendungen verboten) |

Chrom | Cr | 2 | - | Ungewöhlich als Verunreinigung |

Chlor* | Cl | < 30 | Fe, Na, K | Meerwasser, Kochsalz, Chlorgas, PCB, chlorhaltige Kältemittel, Zusatz in einigen Metallbearbeitungsölen |

Eisen | Fe | 2 | - | Additiv aus Schmierfett oder Montagepaste |

Kalium | K | - | Na | Streusalz, Kunstdünger, aus Leitungswasser, Meerwasser, salzhaltige Luft, Kühlwasser (Glykol), Metallbearbeitungsöl |

Kalzium | Ca | < 15 | Na, K, Si | Aus hartem (Kühl)wasser, Motorenöle, Gesteinsstaub (z.B. Dolomit), aus Hydrauliköl, Ca-verseiftes Schmierfett |

Kobalt* | Co | 2 | - | Ungewöhnlich als Verunreinigung |

Kupfer | Cu | 11 | Fe, Pb, Al | Abrieb vom Reibbelag von Lamellenkupplung oder -bremsen, aus Rohrleitungen, Dichtringen, Synchrondichtringen, Hochtemperatur-Paste |

Lithium* | Li | 20 | Ca, Zn, P | Verdicker von Mehrzweckfett, Montagepaste |

Magnesium | Mg | < 15 | Ca, Zn, P | Vermischung mit Motorenöl, Leitungs- oder Schmutzwasser, auch aus Hydraulikölen möglich, oder Legierungsbestandteil von Bauteilen |

Mangan | Mn | 2 | - | Ungewöhnlich als Verunreinigung |

Molybdän | Mo | < 15 | Ca, Zn, P | Montagepaste, Schmierfett, Vermischung mit Motorenöl |

Natrium | Na | < 24 | Al, Si, K | Streusalz, Kunstdünger oder Leitungswasser, Meerwasser, salzhaltige Luft, Verdicker von Schmierfetten, Frostschutz (Glykol) |

Nickel | Ni | < 6 | - | Nickelhaltige Montagepaste |

Phosphor | P | < 20 | Si, Ca, Al | Staub, Kunstdünger |

Schwefel | S | 2 | - | Ungewöhnlich als Verunreinigung |

Silber* | Ag | 2 | - | Ungewöhnlich als Verunreinigung |

Silizium | Si | 19 | Al | Staub oder Quarzsand, Glasstaub, Silikon-Öl, -Fett oder -Spray, Kunststoff-Trennmittel, Silikon-Abdichtmasse |

Titan* | Ti | < 40 | - | Als Marker für Ölnachweis von Ölherstellern verwendet |

Vanadium* | V | < 10 | Nl, Al, Bi | Bestandteil in Schweröl, Farbstoff und selten in Schmierfetten |

Wolfram* | W | < 4 | Fe | Rückstand von Schweißelektroden, WIG-Schweißen |

Zink | Zn | < 80 | Fe, Cu, Al |

Zinkhaltiger Farbanstrich, Abrieb von Dichtungsmaterialien, Vermischung mit zinkhaltigen Ölen

|

Zinn | Sn | < 9 | - | Lötstellen, Beschichtungen, als Bestandteil von Esterölen |

Die „mobil“-Warnwerte gelten für Fahrzeuggetriebe und für Ölfüllungen aus mobilen Anlagen. Die Warnwerte „stationär“ beziehen sich auf Öle aus Getrieben in stationären Industrieanlagen. Werte ober- oder unterhalb der Warnwerte bedeuten nicht, dass immer ein Ölwechsel erfolgen sollte. Element mit * erscheint im Standard-Laborbericht für Getriebeöle nur bei Werten über 1 mg/kg (1ppm.)

Die Interpretation der Werte

Der erfahrene Tribologe beurteilt sämtliche Werte im Zusammenspiel und berücksichtigt dabei auch die individuellen Einsatzbedingungen. Die hier veröffentlichten Grenzwerte bzw. Toleranzbereiche können daher nur zur allgemeinen Orientierung bei einem Anwendungsfall mit einer für diesen üblichen Standzeit und Ölfüllmenge dienen.

Limitwerte für Verschleißmetalle sind umso kleiner anzusetzen:

- je größer die Ölmenge

- je kürzer die Betriebszeit

- bei Motoren: je niedriger die Drehzahl

- bei Hydrauliken: je höher der Betriebsdruck

- bei Getrieben: je höher die Umfangsgeschwindigkeit

Additive und deren Veränderungen sind immer kritisch zu hinterfragen, besonders wenn sie auf Vermischungen mit einem falschen Öl hinweisen können. Wird Zink in einem Gebrauchtöl nachgewiesen, das an sich kein Zink als Additiv enthält, ist dessen Herkunft auf jeden Fall zu ermitteln.

Verunreinigungen, ihre Warnwerte gelten unabhängig von der Betriebszeit, Ölmenge und den Belastungen. Zu viel Staub ist immer zu viel!

Unser Tipp: Mit jährlich ein bis zwei Schmierstoff-Analysen pro Aggregat erhalten Sie nicht nur fundierte Diagnosen durch einen erfahrenen OELCHECK-Tribologen – sondern sie machen auch Trendverläufe sichtbar. Damit steht Ihnen nicht nur zur frühzeitigen Entdeckung von Verschleiß ein wertvolles Hilfsmittel zur Verfügung.

OELCHECKER Winter 2014, Seite 5 - 6

OELCHECKER Frühjahr 2015, Seite 4 - 5

OELCHECKER Sommer 2015, Seite 4-5