Luft und Schaum im Öl

Zu viel Luft im Öl und zu viel Schaum auf dem Öl sind zwei ungebetene Gäste, mit denen Instandhalter in der Praxis ungerne konfrontiert werden. Denn Luftbläschen im oder auf dem Öl können gravierende Störungen verursachen und sollten daher in Schach gehalten werden. Wir zeigen auf, wie Lufteintrag und Schaumbildung zusammenhängen und welchen Beitrag die Schmierstoffanalytik von der Vorbeugung bis hin zur Problemklärung leisten kann. Das OELCHECK-Labor ist für die Beantwortung von Fragen zu diesem Thema bestens ausgestattet und ist als Labor für den „Flender-Schaumtest“ offiziell gelistet.

Inhaltsverzeichnis

Ein erhöhter Luftgehalt und seine Auswirkungen

Jedes Öl enthält Luft. Je nach Typ und Viskosität kann es davon bis zu 11 %, die in seinen Molekülstrukturen gelöst bleiben, aufnehmen. Diese Ausgangssituation ist unproblematisch. Bei Temperatur- und Druckerhöhung kann Luft aus dem Öl ausgasen, was eine positive Wirkung auf die Ölalterung hat, denn der oxidationsfördernde Sauerstoffgehalt im Öl sinkt dabei. Aber wenn sich z.B. durch Vermischungen unterschiedlich aufgebauter Ölsorten oder durch Verunreinigungen die Intensität der Bindung ändert, kann der Luftgehalt steigen. Besonders bei Druck- und Temperaturschwankungen kann dann die Luft, die für eine komplette Lösung der Luftmenge zu viel ist, als einzelne Bläschen im Öl abscheiden. Aufgrund ihres niedrigeren spezifischen Gewichts steigen diese Bläschen nach oben und können dort ausgasen. Meist löst sich solche abgeschiedene Luft deutlich langsamer ins Öl, als sie sich davon separiert hat. Zusätzlich kann es zu einem Lufteintrag von außen kommen. Oft sind Luftbläschen mit dem bloßen Auge zu erkennen, wenn das Luftaufnahmevermögen des Öls nicht ausreicht. Neben einem optischen Effekt, der das Öl oft trübe oder milchig aussehen lässt, können vor allem in Hochdrucksystemen, wie sie in Hydrauliken oder Turbinen vorhanden sind, gravierende Probleme auftreten wie:

- steigende Kompressibilität des Öls,

- sinkende Förderleistung von Pumpen,

- beeinträchtigte Schmierwirkung bis hin zur Mangelschmierung,

- Dichtungsverschleiß,

- sinkende Kühlleistung,

- erhöhte Öloxidation,

- Kavitation mit punktuellem Materialabtrag, oft von Geräuschen begleitet,

- Dieseleffekt, bei dem Luftblasen so stark komprimiert werden, dass eine dieselartige Verbrennung des umgebenden Öls induziert wird. Bei diesem Prozess entstehen Rußpartikel, das Öl wird schwarz.

Luftabscheidevermögen (LAV)

Um diese negativen Effekte auszuschließen oder möglichst gering zu halten, soll ein Öl überschüssige Luft möglichst schnell abscheiden können. Dieses Verhalten wird als Luftabscheidevermögen (LAV) im Labor bestimmt. Es ist abhängig von dem Grundöltyp, der Additivierung, der Viskosität und der Temperatur. Außerdem können Verunreinigungen oder Vermischungen bei der Größe der Luftbläschen eine Rolle spielen. Da sich das Luftabscheidevermögen eines Öls während seiner Einsatzzeit ändert, wird es von OELCHECK als Sondertest für Proben aus Hydraulik- und Turbinenanlagen empfohlen. Das LAV eines Gebrauchtöls im Vergleich zum Frischöl oder einer vorher untersuchten Trendprobe unterstützt Aussagen über die Ursachen für eine Betriebsstörung oder einen Schaden und gibt Hinweise zur Weiterverwendung. Durch die Betrachtung von weiteren Analysenwerten lassen sich meist auch Rückschlüsse auf die Gründe für ein verschlechtertes LAV aufdecken. Bei der normgerechten Bestimmung des LAV nach DIN ISO 9120 bzw. ASTM D3427 wird die Zeit in Minuten angegeben, nach der die in das Öl zusätzlich eingetragene und zunächst dispergierte Luft bis zu einem Restgehalt von 0.2 Vol. % wieder abgeschieden ist. Dazu wird vorgewärmte Luft mit einer Düse bei festgelegtem Druck über eine bestimmte Zeitspanne in 200 ml des zu untersuchenden Öls eingeblasen. Danach wird mit Hilfe der Dichte das Entweichen der dispergierten Luftblasen in Abhängigkeit von der Zeit aus dem Öl verfolgt und so lange graphisch aufgezeichnet, bis sich das Volumen nicht mehr verändert. Die Zeit, wie lange es gedauert hat, bis sich nach dem Abstellen des Lufteintrags die Dichte nicht mehr ändert, wird als Luftabscheidevermögen angegeben.

Gute Ausgangswerte stellen sicher, dass ein Öl relativ lange eingesetzt werden kann. Daher sollte das LAV von fabrikneuen Hydraulik- oder Turbinenölen die unten stehenden Grenzwerte nicht überschreiten.

| Luftabscheidevermögen für Frischöle Grenzwerte klassischer Anforderungsnormen | ||||||

| ISO VG/Typ | 32 | 46 | 68 | 100 | (150) | (>320) |

|---|---|---|---|---|---|---|

| Turbinenöl DIN 51515, ISO 8068 | 5 | 5 | 6 | x | x | x |

| Hydraulikfluid HLP/HM DIN 51524/2, ISO 11158 | 5 | 10 | 13 | 21 | 32 | x |

Erhöhtes LAV – Abhilfemaßnahmen

Wenn in einem Gebrauchtöl das LAV im Vergleich zur Vorgängerprobe oder zum Frischöl deutlich angestiegen ist, gibt es wenige Abhilfemaßnahmen. Wenn weitere Daten wie Silizium oder Wasser zeigen, dass Verunreinigungen Ursache dafür sein können, kann eine zusätzliche Reinigung des Öls eventuell Abhilfe schaffen. Wenn Veränderungen bei den Additiven oder der Viskosität auf Vermischungen mit einem anderen Öltyp hinweisen oder das IR-Spektrum Öloxidation vermuten lässt, bleibt nur ein Ölwechsel. Eine Zugabe von z.B. Entschäumer-Additiven ist in der Regel kontraproduktiv.

Warum ein Öl schäumt

Bei der Bestimmung des Luftabscheidevermögens steigen die Luftblasen an die Öloberfläche und lösen sich dann in Luft auf. Im Öl bleibt nur der Anteil von „gesättigter“ Luft. Richtig spannend wird es, wenn die aufgestiegenen Luftblasen nicht gleichzerfallen. Wenn dieser Prozess sehr lange dauert, formen die Bläschen eine Schaumschicht an der Öloberfläche. So kann es vorkommen, dass sich das Schaumverhalten eines Öls stark negativ verändert hat, obwohl sein LAV, das über die Dichte in der Ölphase gemessen wird, noch nichts Auffälliges zeigt. Die Schaumbildung hängt ab von der Oberflächenspannung auf dem Öl, der Viskosität und Betriebstemperatur sowie von der Art des Lufteintrags. Verunreinigung, Vermischung oder Öloxidation fördern die Schaumneigung.

Schaum und seine Auswirkungen

Unproblematisch verhält sich eine Ölfüllung, wenn die aus dem Öl aufsteigenden Luftbläschen schnellzerfallen. Doch ganz anders sieht es bei folgenden Effekten aus:

Stabiler Schaumteppich auf der Öloberfläche

Er kann die Kühlwirkung beeinträchtigen. Die Betriebstemperaturen steigen dann an. Das Öl neigt dadurch zu höherer Oxidation bzw. Alterung. Punktuell kann die Betriebsviskosität sinken.

Öl-Luft-Emulsion im gesamten Ölreservoir

Außer den negativen Auswirkungen wie bei einem Schaumteppich sind die Sensoren für das Ölniveau beeinträchtigt. Pumpen können dann anstelle von reinem Öl ein Öl-Luft-Gemisch ansaugen. Das kann bei einer Hydraulik zu Kavitation und zum Dieseleffekt führen. Schaum in Gleitlagern verhindert den Aufbau eines hydrodynamischen Schmierfilms. Schaum im Getriebe verursacht wegen verschlechtertem Reibverhalten häufig deutlich erhöhte Betriebstemperaturen mit verstärkter Ölalterung und sinkender Betriebsviskosität.

Schäumendes Öl läuft über

Leckagen durch ein „Überquellen“ der Ölfüllung aus einer Anlage oder einem Getriebe mit Ölverlust und Umweltverschmutzung mag man sich gar nicht vorstellen. Doch leider kommt es immer wieder einmal vor. Zusätzlich zu den vorstehend beschriebenen Risiken droht durch den Ölverlust bei übertretendem Schaum generell Mangelschmierung wegen zu wenig Öl im System.

Schaumverhalten

Um das Schaumverhalten nach ASTM D 892 bzw. ISO 6247 eines Getriebe-, Turbinen- oder Hydrauliköls in der Praxis einzuschätzen, wird im Labor ein spezielles Prüfgerät eingesetzt. Damit wird betrachtet, wie lange es dauert, bis der Schaum jeweils zerfällt. In 410 ml des zu prüfenden Öls wird 5 Minuten lang mittels eines kugelförmigen, porösen Steins, vorgewärmte Luft eingeleitet, die in Form von feinen Bläschen eine Luft-in-Öl-Dispersion bildet. Diese steigen zur Oberfläche auf und formen eine Schaumschicht. Das unmittelbar beim Abstellen der Luft sowie das nach 10 Minuten vorhandene Schaumvolumen wird gemessen. Allgemein gültige Grenzwerte für das Schaumverhalten eines Öls existieren nicht. Allerdings ist der Trendverlauf sowie die Veränderung im Vergleich zum Frischöl ein Bewertungskriterium. Zur Orientierung kann die VGB-Richtlinie für Turbinenöle mit einem Grenzwert von 600/0 ml/ml dienen. Doch jeder Fall muss individuell betrachtet werden.

Der praxisnahe Flender-Schaumtest

Da die Bestimmung des mit Hilfe der „Schaumsteine“ ermittelten Schaumverhaltens nur einen begrenzten Bezug zur Praxis hat, wurde der Flender-Schaumtest entwickelt. Der praxisnahe Test kommt überwiegend für Getriebeöle zum Einsatz. Besonders dann, wenn bei Getrieben Vermischungen von Ölsorten oder Verunreinigungen ein übermäßiges Schäumen des Öls bewirken, ist er das Mittel der Wahl. Außerdem verlangen führende Getriebehersteller den Nachweis eines bestandenen Flender-Schaumtests, bevor sie ein bestimmtes Getriebeöl für ihre Antriebe freigeben. Das Prüfverfahren wurde ursprünglich als Haustest der A. Friedr. Flender AG zur Beurteilung der Schaumneigung von Industriegetriebeölen eingesetzt. Seit 2020 ist die Flender GmbH ein Teil der Carlyle Group. Der Markenname „Flender“ blieb selbstverständlich erhalten. Die breite Angebotspalette reicht von einzelnen Komponenten bis hin zu kompletten Antriebssystemen für nahezu alle Industrieanwendungen.

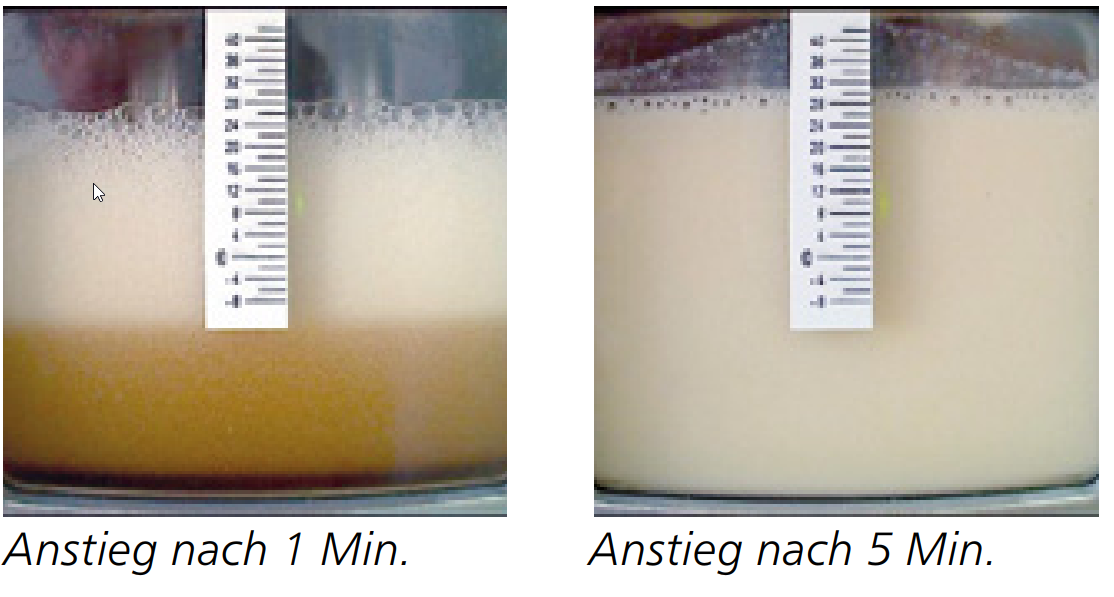

Der Flender-Schaumtest ist heute nicht nur nach ISO 12152 standardisiert, sondern die Flender GmbH listet auch die Labore, die nach einem entsprechenden Audit für den Flender-Schaumtest freigegeben sind. Für ein Audit müssen die unabhängigen Labore über die notwendigen Versuchsstände und entsprechend geschultes Personal verfügen, zertifiziert oder akkreditiert sein und die Testergebnisse in einem standardisierten Bericht veröffentlichen. Nach dem derzeitigen Stand ist OELCHECK eines der wenigen Labore, die offiziell für die Durchführung des Tests genannt werden. Beim Flender-Schaumtest werden 1.000 ml Öl in ein Getriebegehäuse gefüllt, in dem ein Zahnradpaar mit gleichgroßen Zahnrädern bei 25 °C fünf Minuten lang bei einer Drehzahl von 1405 min-1 bewegt wird. Das Zahnradpaar steht nur bis zur Hälfte, der Zahnradmitte, horizontal im Ölsumpf. Durch die hohe Drehzahl und die nur halb benetzten Zahnräder wird das Öl stark verwirbelt und Luft eingetragen. Dabei entsteht bei jedem Öltyp Schaum und das Ölvolumen nimmt zu. An einer graduierten Glasscheibe in der Getriebewand kann der Ölstand vor, während und nach dem Test abgelesen und die Volumenänderung des Öls direkt in Prozent angegeben werden. Die Bewertung des Schaumverhaltens eines Öls erfolgt anhand der Volumenzunahme in Prozent, die das Prüföl eine Minute nach Stillstand der Testapparatur zeigt. Fünf Minuten nach dem Stopp kann außerdem das Volumen der Öl-Luft-Dispersion in Prozent ermittelt werden. OELCHECK zeichnet mit einer Kamera, die außen vor der Glasscheibe angebracht ist, den Prüflauf auf und speichert die Datei. Gemäß den Vorgaben der Flender GmbH werden die Prüfergebnisse folgendermaßen klassifiziert:

Prozentualer Anstieg des Ölvolumens eine Minute nach dem Stopp

- < 5 % gut

- < 10 % befriedigend

- < 15 % akzeptabel

- > 15 % nicht akzeptabel

Diese Werte sind allerdings nur für das Prüfgetriebe und das standardisierte Verfahren gültig. Sie beruhen auf den Erfahrungender Flender GmbH, um die Anforderungen für Öle in Flender Getrieben in der Praxis zu erfüllen. Die oben angegebenen 15 % stellen kein reales Limit für Schaumbildung in Getrieben dar. (Prozentualer Volumen-Anstieg der Öl-Luft-Dispersion fünf Minuten nach dem Stopp)

Hier sind in der Regel maximal 10 % tolerierbar. Dieser Grenzwert von 10 % freier Luft wird von führenden Pumpenherstellern gefordert, um Kavitation zu vermeiden. Die Zeitvorgabe von fünf Minuten resultiert aus den Design-Richtlinien Flender GmbH und betrifft das minimale Verhältnis von Ölvolumen und Förderleistung der Pumpe.

Schaum, so beugen Sie vor!

Falschluft, Verunreinigungen, Vermischungen und Antischaumzusätze – diese vier Faktoren haben große Auswirkungen auf eine Verschlechterung des Schaumverhaltens eines Öls. Durch Beachtung einiger Grundregeln kann einer Schaumbildung aber vorgebeugt werden.

Falschluft

Eventuell saugt die Ölpumpe mit dem Öl so viel Frischluft mit an, dass diese nicht mehr abgeschieden werden kann. Ursachen dafür können sein:

- verschlissene Dichtungen,

- Undichtigkeiten an der Hydraulikpumpe oder an den Rohrleitungen,

- zu niedriger oder zu hoher Füllstand im Tank,

- veränderte Strömungsverhältnisse im Tank oder vor dem Ansaugstutzen der Pumpe.

Verunreinigungen

Je nach Art und Menge an Verunreinigungen sind unterschiedliche Effekte möglich. Ist das Öl mit Wasser und/oder Schmutzpartikeln belastet, halten diese Luftbläschen dispergiert im Öl fest. Ist das Öl bereits gealtert, können zum Beispiel Reaktionsprodukte aus der Öloxidation die Oberflächenspannung so verändern, dass die nach oben aufgestiegenen Luftblasen nicht mehrzerfallen. Ölpflege und Ölalterung haben also großen Einfluss auf die Schaumneigung des Öls.

Vermischungen

In Anlagen mit un- oder mildlegierten Ölfüllungen bildet sich meist kaum Schaum. Je höher ein Öl aber additiviert ist, desto größer ist seine Schaumneigung. Als Gegenmaßnahme werden Öle bereits bei der Herstellung mit Antischaumzusätzen, die meist auf Silikonbasis aufgebaut sind, versehen. Vorsicht bei Vermischungen unterschiedlich additivierter Öle. Auch wenn die Öle für die gleiche Anwendung freigegeben sind oder die gleiche Spezifikation erfüllen, heißt das nicht, dass sie auch miteinander „verträglich“ sind. Wird ein niedrig additiviertes Öl mit einem hoch additivierten Produkt vermischt, kann Schaum entstehen. Bei einer Vermischung von Syntheseöl mit Mineralöl kann sich die Oberflächenspannung ändern. Eine Ölanalyse findet schnell die Ursache. Meistens ist dann ein kompletter Ölwechsel fällig. Um diese kostenintensiven Aktionen zu vermeiden, achten Sie darauf, dass Öle nicht vermischt werden! Ein korrektes Schmierstoffmanagement ist dabei die beste Versicherung.

Antischaumzusätze

Schaum-Inhibitoren sind polare Wirkstoffkombinationen mit einem öllöslichen Anteil. Bekannt sind Mittel auf Silikonbasis. Doch nicht jeder Schaum-Inhibitor enthält Silizium als Element. Antischaumzusätze werden Schmierstoffen bei der Produktion gezielt beigegeben. Sie unterbrechen die Kohäsionskräfte der Ölmoleküle und reduzieren die Oberflächenspannung. Damit wird die „Ölhaut“ der Luftblasen dünner, diese zerfallen leichter und die Neigung zur Schaumbildung nimmt ab. Tritt während des Betriebs übermäßig viel Schaum auf, sind eventuell die Antischaumzusätze ausgefiltert worden. Sie sollten von Endverbrauchern nachträglich nicht zugegeben werden, denn eine Überdosierung kann sich auch kontraproduktiv auswirken. Die polaren Wirkstoffe des Schaum-Inhibitors bieten dem Luft-Sauerstoff Bindungspotenzial an, das Öl altert rascher. Die verringerte Grenzflächenspannung reduziert die Größe der Luftblasen im Öl selbst, also unterhalb der Öloberfläche. Das Luftabscheidevermögen des Öls verschlechtert sich. Grundsätzlich gilt: Bei einer nachträglichen Zugabe von Antischaum-Mitteln ist immer Vorsicht angesagt!

Nur eine Schmierstoffanalyse schafft schnell Klarheit über den Zustand des Öls sowie seiner Additive. Die OELCHECK-Diagnose zu den Analysenwerten liefert eine verlässliche Entscheidungsgrundlage für alle zu treffenden Maßnahmen.

Weitere Informationen

OELCHECKER Sommer 2017, Seiten 5-7