„Hydroblasting“, die spezielle hydrodynamische Reinigungstechnik, entstand durch das Umsetzen von praktischen Erfahrungen aus dem polnischen Energiesektor. Heute wenden die Experten von Ecol die Methode weltweit an. Bei Anlagen, wie z.B. Kraftwerksturbinen, die über Jahrzehnte störungsfrei laufen sollen, werden die Instandhaltungsspezialisten schon lange mit Problemen von ölspezifischen Ablagerungen an systemrelevanten Bauteilen konfrontiert. Im Interesse einer optimalen Problemlösung arbeitete Ecol von Beginn an mit führenden Energieanlagen-Herstellern, wie z.B. Alstom Power, Siemens, Skoda Power, Ekol, Lurgi, VoithTurbo, KSB, GE, NuovoPignone zusammen. Dabei wurden unterschiedlichste Lösungen zur Verbesserung der Betriebssicherheit bei gleichzeitig positiver Kostenstruktur diskutiert.

Bei der Langzeitbetrachtung der Anlagen stellte sich heraus, dass eines der kostspieligsten und häufig unterschätzten Probleme die Verschmutzung der Schmiersysteme selbst – und nicht die des Öles – ist. Sie resultiert jedoch nur teilweise aus einer ungenügenden Reinheit des Öls, aber sie wirkt sich extrem negativ auf die Instandhaltung und die Kostenbilanz aus.

Typische Verunreinigungen, die bei der Herstellung, Erweiterung oder Reparaturen von Anlagen anfallen, sind Metallabrieb, Schweißschlacke, Reste von Dichtungs- oder Anstrichmaterialien, Montagepasten und –fette sowie Korrosionsschutzmittel. Hinzu kommen Korrosionspartikel aus dem Ölsystem, feste Verunreinigungen, Metallabrieb von Verschleißteilen, Wasser aus Ölkühlern, Dampfstrahlern, Leckagen oder aus der feuchten Umgebung. Manchmal finden sich unter den Verunreinigungen auch Elemente von Kühlflüssigkeiten oder Moleküle von Prozessgasen, wie z.B. Ammoniak oder anderen Kohlenwasserstoffen. Nicht zu unterschätzen sind die Verunreinigungen, die in Verbindung mit „Luft im Öl“ entstehen oder die durch die Ölalterung und den Abbau von Antioxidatien, aber auch durch eine extreme thermische (Hot Spots) oder chemische Belastung des Schmierstoffs anfallen. Gerade bei ihnen handelt es sich meistens um chemisch unlösliche, klebrige Verbindungen, die zu Schlamm und lackartigen Ablagerungen führen. Verunreinigungen im Schmiersystem sind die Hauptursache für vorzeitigen oder unerwarteten Verschleiß. Einige wirken polar und reagieren mit dem Öl bzw. Schmiersystem oder formen Ablagerungen an ölumströmten Bauteilen.

Verunreinigungen fordern nicht nur einen häufigeren Filterwechsel. Das Öl altert schneller, den Maschinenelementen drohen Verschleiß und Korrosion. Als Umlauföl trägt der Schmierstoff die Verunreinigungen nicht nur zu den geschmierten Elementen, er transportiert sie auch direkt über die Leitungen zu Ölkühlern, Tanks und anderen Komponenten, an und in denen sie sich dann absetzen können.

Um das Potential eines Risikos für die Bildung von Ablagerungen (potential varnish formation) an ölführenden Systemen besser abschätzen zu können und um Öl und Ölsystem so rein zu halten, dass Ablagerungen weitgehend ausgeschlossen werden können, hat sich die konsequente Überwachung von Anlagen mittels Trend-Analysen bestens bewährt. Sie liefern treffsichere Aussagen über den Zustand des Öles und der Anlagenteile. Dank eines in den USA neu entwickelten MPC-Tests kann auch das Gefährdungspotential des Systems in Bezug auf Schlammbildung und lackartige Ablagerungen genau beurteilt werden.

Außerdem werden regelmäßige Sichtkontrollen des Systeminneren (Endoskopie), der Reibstellen und gebrauchten Filter empfohlen. Diese Maßnahmen werden durch Vibrationsmessungen und thermografische Untersuchungen ergänzt.

Wenn über lange Zeit das System weder durch Ölanalysen noch durch Sichtkontrollen überwacht wurde, kann es so starke Verschlammungen aufweisen, dass die Filter komplett überfordert sind und das ganze System „umkippen“ kann. Dann hilft nur noch eine sofortige Reinigung des Ölsystems, inklusive einer gründlichen Spülung und Neubefüllung mit Frischöl.

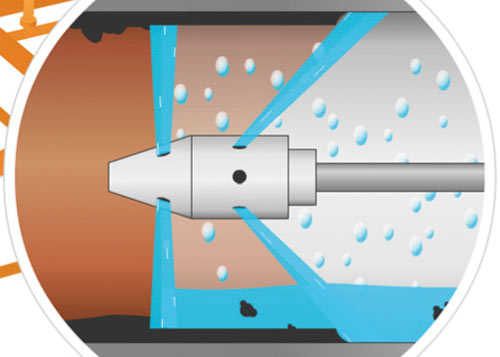

Das Ecol Verfahren basiert auf dem Einsatz von Wasser, Luft und Spülöl. Nacheinander wird damit das System gereinigt.

Die Kombination mit dem Wasser als „Hydroblasting“-Hochdruckreiniger und dem Öl als „Turbospülung“ ist international bestens bewährt. Ecol bereitet so nicht nur neue Systeme perfekt auf ihren Einsatz vor. Auch verschmutzte ältere Systeme werden saniert. Die Größe und der komplexe bzw. verwinkelte Aufbau einer Anlage spielen dabei nur eine untergeordnete Rolle.

Die Reinigung stellt außerdem keine Gefahr für die Umwelt dar. Das Wasser enthält nach seinem Einsatz alle Ablagerungen, die im Systeminneren gelöst wurden sowie die Ölanteile, die von den Innenwänden gewaschen wurden.

Der komplette Reinigungsprozess umfasst drei Phasen.

Das “Hydroblasting“ läuft wie folgt ab:

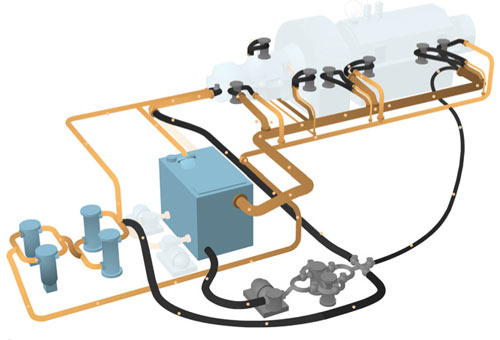

Sämtliche Verunreinigungen, die nach dem „Hydroblasting“ noch anhaften, werden nun durch das Öl ausgeschwemmt. Die „Turbospülung“ erfolgt mit speziellen Filtern und Pumpen. Sie bewirken durch das hohe Fördervolumen von bis zu 20.000 l/min starke Turbulenzen im Ölstrom. Die Hilfsmittel für den Spülprozess umfassen eine Vielzahl von Schläuchen, Verteilern, Anschlussklemmen und Hilfsaggregaten. Die „Turbospülung“ wird damit perfekt an jede Anlage angepasst.

Für die Spülung wird kein spezielles Spülöl, sondern das für den Betrieb vorgesehene Frischöl verwendet, das auch nach dem Abreinigen später genutzt werden kann. Der eigentliche Spülprozess wird über Stunden so lange fortgesetzt, bis das im Vorfeld festgelegte Reinheitsniveau an allen Stellen erreicht ist. Ständig werden die Temperatur und die Durchflussrichtung des Öls variiert, um die noch im System vorhandenen Verunreinigungen definitiv auszuschwemmen.

Um wirklich jedes Risiko einer Verschmutzung auch nach der Reinigung auszuschließen, filtern die Ecol Experten das Öl vor und während des Systemstarts mit einer eigenen zusätzlichen Filteranlage im By-Pass. Dabei werden Dauer und Präzision der Filterung den Einsatzbedingungen der Anlage und der Füllmenge individuell angepasst.

Fazit: Die Kombination von „Hydroblasting”, „Turbospülung” und „By-Pass-Filtration“ ist wohl die effektivste Reinigungsmethode überhaupt. Für verantwortliche Anlagenbetreiber stellt sie eine optimale Basis für eine proaktive Instandhaltung dar. Allerdings ist auch die beste Reinigung kein Garant dafür, dass sich über Jahre hinweg keine Ablagerungen bilden. Regelmäßige Schmierstoffuntersuchungen bieten als Trendanalysen die Gewähr für eine Früherkennung von Ablagerungen. Besonders der RULER-Test in Verbindung mit dem MPC-Test und den im DIN 51515-Arbeitskreis für gebrauchte Turbinenöle ausgewählten Verfahren lassen sich belagbildende Schmutzpartikel und drohende Schäden frühzeitig erkennen.

Auf die Ecol-Reinigungsmethode vertrauen internationale Betreiber, Anlagenhersteller und Wartungsunternehmen. Über 350 unterschiedliche Ölsysteme von Turbinenanlagen wurden bereits erfolgreich gereinigt. Darunter waren neue Systeme, die vor dem Start optimal vorbereitet wurden, aber auch extrem verschmutzte Systeme, bei denen der Betreiber eigentlich die komplette Öltechnik neu installieren wollte.

weiterführende Links