Wärmeträgeranlagen sind überwachungspflichtig. Zur Kontrolle der Anlagen gehört, mindestens einmal jährlich, auch eine Untersuchung des Wärmeträgeröls. Sie ist in der DIN 51529 „Prüfung und Beurteilung gebrauchter Wärmeträgermedien“ vorgeschrieben.

Viele industriell hergestellte Produkte und deren Produktionsprozesse benötigen Wärme oder Hitze. Doch eine direkte Wärmezufuhr über Gas- oder Flüssigkeitsbrenner oder Elektroheizer ist meist nicht möglich oder hat Nachteile. Entweder wird die gewünschte hohe Temperatur nicht erreicht, die Wärme wird ungleichmäßig abgegeben oder der Aufwand und die Kosten sind zu groß.

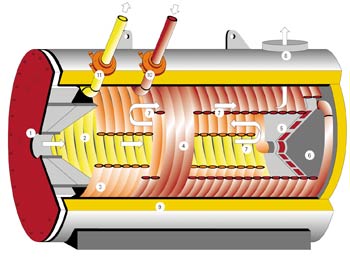

Wärmeübertragungsanlagen arbeiten indirekt, d.h. das Wärmeübertragungsmedium wird in einem speziell dafür ausgelegten Kessel auf bis zu 400 °C erwärmt. Anschließend wird es, wie Wasser in einer Heizungsanlage im Wohnhaus, zu den Stellen transportiert, die diese Wärme abnehmen. Solche ölgefüllten Zirkulationssysteme werden vor allem dort eingesetzt, wo kontinuierlich Temperaturen über 180 °C herrschen sollen.

Die Anlagen der AKB GmbH decken einen Leistungsbereich von ca. 100 kW – 18.000 kW ab. Solche Transferanlagen kommen vorrangig bei der Erzeugung von Plastik, bei der Produktion von Nylon- oder Polyesterfäden, in Heiz- und Trocknungsanlagen in der Zementindustrie, sowie bei der Herstellung von Betonfertigteilen zum Einsatz. Sie werden aber auch benötigt in Kalandern für Papier und Kunststoffe, in Spannrahmen für Textilien und Plastik, in Schmierstoff- oder Asphaltmischanlagen und zur Vorwärmung von Spritzgießformen für Verpackungen in Großküchen oder -bäckereien.

Als Brennstoffe können Gas, Leichtöl oder Schweröl und fallweise auch schwierige Brennstoffe, wie z.B. flüssige oder gasförmige Abfallprodukte, verwendet werden. Seltener wird der Kessel mit elektrischem Strom betrieben.

In jeder Wärmeträgeranlage stellt ein in Rohrleitungen transportiertes Wärmeträgermedium die Verbindung zwischen der Wärmequelle und dem Wärmeverbraucher her. Meistens wird dazu ein speziell ausraffiniertes und additiviertes Mineralöl eingesetzt. Zunehmend zirkulieren, besonders bei extrem hohen Temperaturen, auch synthetische Trägermedien in den Anlagen.

Das Fluid wird in den Rohrleitungen einer Kesselanlage, die ähnlich wie ein Durchlauferhitzer funktionieren, mit Filmtemperaturen, die meist bei ca. 350 °C liegen, erhitzt. Wegen der Abstrahlverluste wird in der Regel eine Temperatur erzeugt, die um 20 bis 30 °C höher liegt, als sie gebraucht wird. Das erhitzte Öl wird unter Atmosphärendruck zum Wärmeverbraucher gepumpt.

Würde anstelle des Öls Heißwasser als Medium eingesetzt, müsste bei gleicher Leistung die Anlage einen Dampfdruck von über 60 bar aushalten. Bei Öl als Wärmeträger funktioniert die Anlage mit „normalen“, nicht mit speziell auf Überdruck ausgelegten Leitungen. Auch die zusätzlichen Vorteile der indirekten Wärmeübertragung sprechen für sich:

Wärmeübertragungsanlagen werden immer individuell ausgelegt. In kleinen Anlagen befinden sich wenige 100 Liter Öl, große Wärmeübertragungsanlagen können bis zu 200.000 Liter Thermalöl enthalten. Bei einer Erwärmung um 200°C dehnen sich 100 Liter mineralölbasisches Wärmeträgeröl um ca. 14 Liter aus. Damit sich diese relativ große Ölmenge bei Hitze entsprechend ausdehnen und beim Abkühlen wieder zusammenziehen kann, sind die Anlagen meist an ihrem höchsten Punkt mit einem Ausdehnungsgefäß versehen. Als „Kaltverschluss“ hat es Verbindung mit der Atmosphäre. Bei einigen Anlagen ist das Ausdehnungsgefäß auch mit Stickstoff überlagert. Üblicherweise befinden sich die Anlagen im Dauereinsatz, d.h. Betriebszeiten von ca. 8.000 Bh/a sind durchaus möglich. Die Betriebstemperaturen betragen meist über 200 °C, aber auch Dauertemperaturen von 250-300 °C sind die Regel. Ein gutes Wärmeübertragungsöl muss sich auszeichnen durch:

Im Idealfall, bei optimaler Anlagenauslegung und guter Wartung, lassen sich auch bei mineralölbasischen Flüssigkeiten Ölstandzeiten von bis zu 20 Jahren erreichen. Allerdings muss jedes Thermalöl mindestens jährlich oder alle 4.000 Bh gewissenhaft überprüft werden.

Analysenwerte | Beurteilung | Warn- und Grenzwerte |

|---|---|---|

Verschleißmetalle | Besonders Eisen weist auf Anlagenkorrosion hin. Aluminium informiert über Verschleiß der Zirkulationspumpe, Kupfer und Blei über eventuelle Buntmetallkorrosion. | Fe< 25 Al< 10 Cu, Pb < 5 übrige< 1 |

Additive | Additive sollten im Wärmeträgeröl (mit Ausnahme von geringen Mengen Phosphor) nicht enthalten sein. Falls doch vorhanden: Vermischung oder Rückstände aus dem Prozess | P< 50 übrige< 1 |

Verunreinigungen | Geringe Mengen an Silizium kommen vom Antischaumzusatz. Wasser ist meist nur in Anlagen zu finden, die häufig stillstehen. Es muss schonend durch langsames Aufheizen ausgedampft werden. | Si< 5 Na, K < 2 H2O 0,05% |

Ölzustand | Das Öl darf durch Crack-Produkte nicht zu "dünn" oder durch Oxidationsprodukte nicht zu "dick" werden. Das FT-IR zeigt eventuelle Oxidation. Das Aussehen und die Farbe sollen bei Trendanalysen nicht deutlich von der vorherigen Probe abweichen. | Vis.:+/- 10% Oxi.:10 A/cm Farbe6 |

Neutralisationszahl (NZ), Acid Number (AN) | Öl wird zunehmend "sauer", NZ steigt durch die Einlagerung von Sauerstoffmolekülen und gibt so weitere deutliche Hinweise auf Ölalterung | NZ: < 0,25mgKO/g |

Flammpunkt | Der Flammpunkt sinkt durch leicht flüchtige Ölbestandteile. Ein zu niedriger Flammpunkt fördert das Brandrisiko für eine Anlage. | > 100°C |

Koksrückstand | Koksrückstand weist auf die Gefahr einer Bildung von Ablagerungen hin, die besonders im Kesselbereich auch unter Luftabschluss entstehen und die nicht durch Ölwechsel entfernt werden können. | < 0,5% |

So schreiben es die Fachverbände und auch die DIN 51529 vor. Im Wesentlichen erfolgen diese Untersuchungen im Hinblick auf eine erhöhte Brandgefahr, die von einer Anlage ausgehen kann, wenn sich im Öl zu viele leicht brennbare Ölbestandteile gebildet haben. Welche Kriterien anhand einer Ölanalyse beurteilt werden können, sehen Sie in oben stehender Tabelle. Die AKB GmbH setzt im Rahmen ihres Kundendienstes seit Jahren Schmierstoffanalysen von OELCHECK ein. Sie sind ein wichtiges Instrument zur Überwachung der Wärmeübertragungsöle und der kompletten Anlagen. Schließlich können bei Veränderungen des Öls die Brandgefahr zunehmen oder Schäden auftreten. Die Anlagerung von Ölkohlen an den Rohrinnenseiten des Kessels kann z.B. zur Zerstörung des Rohres durch thermische Überlastung führen.

Altert ein Wärmeübertragungsöl überproportional schnell, sind meistens noch unentdeckte Probleme beim Betrieb der Anlage der Grund. So kann es vorkommen, dass eine Anlage mehrmals wöchentlich abgestellt wird, ohne dass das Öl noch durch die Zirkulationspumpe bis zum völligen Erkalten im System bewegt wird. Die Ursache für eine rapide Abnahme der Leistungsfähigkeit eines Öls sollte schnellstens ermittelt werden, denn das vorzeitig gealterte Öl enthält Säuren. Diese können Korrosion hervorrufen. Außerdem entstehen Polymerisationsprodukte, die feste oder pastöse Ablagerungen verursachen.

Gravierende Auswirkungen können auch ein zu schnelles Aufheizen der Ölfüllung oder eine permanent überhöhte Aufheizung des Wärmeträgeröles nach sich ziehen. Selbst beim Betrieb unter „normalen“ Bedingungen entstehen im Öl leicht siedende Produkte. Sie „gasen“ meist über das Ausdehnungsgefäß in die Umgebungsluft aus. Wird das Öl aber höher erhitzt, um z.B. die Produktion zu beschleunigen, kann es regelrecht wie in einer Raffinerie gecrackt werden. Dabei bildet sich ein extrem hoher Anteil von leichtsiedenden Kohlenwasserstoff-Verbindungen, die den Flammpunkt drastisch senken. Darüber hinaus kann das Öl auch im Kessel zu sieden beginnen. Es entsteht ein erhöhter Dampfdruck in der Anlage. Außerdem wird das Öl benzinähnlich dünn und den Zirkulationspumpen droht Ausfall durch Kavitation.

Gleichzeitig mit den Leichtsiedern bleiben hoch siedende Produkte als langkettige Molekülverbindungen übrig. Diese verursachen koksartige Ablagerungen an den Heizflächen und im Rohrsystem. Letztendlich beeinträchtigen sie den Wärmeübergang, behindern die Strömung des Öls und verstopfen die Anlage.

Ein fortgeschrittener Alterungsprozess und/oder das Cracken bei erhöhten Temperaturen verändern die Viskosität des Wärmeträgermediums. Bei der Ölalterung steigt sie in der Regel an, bei einem gecrackten Öl mit einem reduzierten Flammpunkt sinkt sie. Weil sich diese Prozesse zum Teil überlagern, muss die Viskositätsbestimmung mit anderen Analysenverfahren komplettiert werden. Ist die geforderte Viskosität nicht mehr vorhanden, passt die Abstimmung der Umwälzpumpen nicht mehr. Dies kann die Leistung der gesamten Anlage beeinträchtigen. Die OELCHECK-Tribologen begutachten jeden Laborbericht genau. Wichtige Kriterien sind z.B.:

Wenn OELCHECK gravierende Veränderungen des Wärmeträgeröls feststellt, werden die Experten der AKB GmbH aktiv. Sie verständigen den Betreiber der Anlage und schlagen entsprechende Maßnahmen vor. Werden die Vorgaben vom Betreiber umgesetzt, lassen sich oft kostspielige Ölwechsel oder gravierende Schäden an der Anlage vermeiden.

weiterführende Links