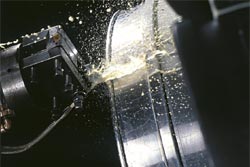

Bei gleichzeitigem Schutz des Bearbeitungswerkzeugs vor Verschleiß gehören Kühlen, Schmieren, Spülen und Transportieren der abgetragenen Metallpartikel zu den Hauptaufgaben eines Kühlschmierstoffs. Er wird jeweils passend zum Werkstoff und zum Bearbeitungs-Verfahren ausgesucht. Bei schweren Zerspanungsarbeiten wie Fräsen oder Stoßen geht es vor allem um den Schmiereffekt zwischen Werkzeug und Werkstück. In diesen Fällen wird ein hochadditiviertes Metallbearbeitungsöl in unverdünnter Form eingesetzt.

Wassermischbare Kühlschmierstoffe sind als Emulsionen ideal bei hohen Zerspanungsgeschwindigkeiten, wie beim Drehen, Bohren oder Schleifen. Dort ist besonders eine schnelle Ableitung der Zerspanungswärme vom Werkzeug gefordert.

Doch eine Werkzeugmaschine wird nicht allein mit Kühlschmierstoffen betrieben. Eine weitere entscheidende Rolle spielt das Öl, das Getriebe, die Kupplungen, die Bettbahnen und die Spindellagerungen versorgt.

Im Gegensatz zu den Erwartungen, dass für die hochdrehenden Wälz- oder Gleitlager der Spindeln ein Spezialöl einzusetzen ist, überrascht es, dass meist nur niedrig legierte Mehrzwecköle, die auch gleichzeitig als Umlauföle alle anderen mechanischen Teile der Werkzeugmaschine versorgen, zur Schmierung ausreichen.

Wenige Gramm eines niedrigviskosen Öles, das kaum Hochdruck- oder Antiwear-Zusätze enthalten soll, verhindern zuverlässig Verschleiß und reduzieren die Reibung. Hoch additivierte Öle sollten nicht eingesetzt werden. Ihre Additivkombinationen können sich in den Elektro-Lamellenkupplungen, die sich im gleichen Schmierkreislauf befinden und mit denen u.a. die unterschiedlichen Drehzahlen der Spindeln geschaltet werden, ablagern. Dabei kann durch diese Ölzusätze die Reibung auf den Kupplungs-Oberflächen so stark reduziert werden, dass ein Durchrutschen der Kupplungen und eine Schädigung des Reibbelags die Folge ist. Als Mehrzwecköle für Werkzeugmaschinen werden meist Mineralöle vom Typ CL oder HL (gem. DIN 51524-T1) mit einer Viskosität zwischen IS0 VG 32 und 68 gewählt. Bei sehr hohen Spindeldrehzahlen kommen aber auch extrem niedrigviskose Öle zum Einsatz, die mit einer Viskosität von nur ISO VG 5 kaum dickflüssiger als Dieselkraftstoff sind.

Hinsichtlich der Menge und der Qualität (EP-Legierung) des Schmierstoffs sind Spindeln und Getriebe von Werkzeugmaschinen äußerst genügsam. Doch umso anspruchsvoller sind sie, was die Reinheit der Umlauföle betrifft. Bei den hohen Bearbeitungsgeschwindigkeiten und den daraus resultierenden großen Belastungen können selbst kleinste Verschmutzungen die Lager der Spindeln und die Oberflächen der Elektro-Lamellenkupplungen empfindlich stören.

Doch auch von den Kühlschmierstoffen kann eine Gefahr ausgehen. Die Maschinen und die Lagerungen sind zwar so konstruiert, dass ein Eindringen der Metallbearbeitungsöle oder der wasserhaltigen Emulsionen bzw. Lösungen fast unmöglich erscheint. Trotzdem finden diese immer wieder selbst durch die dichtesten Labyrinthe einen Weg.

Kühlschmierstoffe sind anders aufgebaut als die Maschinen- und Spindelöle. Sie enthalten Emulgatoren, Korrosionsschutzadditive und mikrobizide Wirkstoffe, die das Gleichgewicht der Spindelöle und damit ihre Funktionsfähigkeit negativ beeinflussen. Dringen Wasser und/oder Kühlschmierstoffe in die Maschinenschmierung ein, droht nicht nur Korrosion in den Lagern. Besonders bei Kühlschmierstoffen auf synthetischer Basis können Ablagerungen in Form von festen Körnchen oder als störender Belag auf den Kupplungen oder an den Zahnrädern auftreten.

Umgekehrt werden oft auch Bettbahn-, Getriebe-, Hydraulik- oder Spindelöle in der Metallbearbeitungsflüssigkeit festgestellt. Dies weist dann auf undichte Stellen in der Umlaufschmierung der Maschine oder auf eine Überschmierung der Bettbahn hin. Auch in solchen Fällen stellen sich unerwünschte Reaktionen ein. Diese reduzieren die Lebensdauer des Kühlschmierstoffs und wirken sich negativ auf die Standzeit der Werkzeuge sowie die Qualität der erzeugten Oberflächen aus.

Ganz wichtig sind also die Wartung der Maschine und eine gründliche Beobachtung der Kühl- und Schmiermedien einer Werkzeugmaschine. Mindestens einmal pro Jahr oder auf der Grundlage von Trendanalysen sollte ein kompletter Wechsel des Maschinen- und Spindelöls erfolgen. Bei einigen Spindeltypen werden die Schmierstoffzufuhr und die Dosierung der Ölmenge für die Spindeln regelmäßig genau justiert. Das Spindel- bzw. Umlauföl, das über einen eingebauten Filter kontinuierlich gereinigt wird, sollte zusätzlich periodisch mit Nebenstromfiltern abgereinigt werden.

Ist das Spindelöl allerdings durch wasserhaltige Kühlschmierstoffe verunreinigt, helfen auch diese Nebenstromfilter nur partiell. Meist werden durch solche Filter nur die eingedrungenen Verschmutzungspartikel und festen Reaktionsprodukte im Filter zurückgehalten. Doch die Feuchtigkeit und die Mineralien aus dem Wasser bleiben im Öl, denn zusammen mit dem Wasser werden „Härtebildner“ in das Öl eingeschleppt. Kalzium und Magnesium können sich in Form von feinen Kristallen bilden. Diese attackieren die Oberflächen der Zahnräder in Form von abrasivem Verschleiß sowie das Lagerspiel der Bettbahnen und der Spindellager.

Eine Aussage darüber, ob das Öl unvermischt, sauber und wasserfrei ist und ob die Reinheit der Maschinen- und Spindelöle für einen zuverlässigen Betrieb ausreicht, kann nur eine detaillierte Ölanalyse von OELCHECK liefern.

Genau diese nutzt die ML Lubrication GmbH, falls ein Kunde den Kühlschmierstoff als Ursache für eine defekte Spindel oder für Probleme bei der Metallbearbeitung angibt. Fast immer wird dadurch ein Vermischungs- oder Verunreinigungsproblem aufgedeckt. Dahinter stecken häufig mangelhafte Maschinen- und Ölpflege, falsch ausgewähltes Öl, verschlissene Dichtungen, Vermischungen unverträglicher Öle, Verunreinigungen mit Korrosionsschutzprodukten, Montagepasten oder Schmierfetten, oder nicht erfolgte Ölwechsel – jedoch nicht der Kühlschmierstoff an sich.

In Zweifelsfällen wird in der Diagnose zur der Ölanalyse vom OELCHECK-Tribologen ganz genau angegeben, was der Grund für das unerwartet aufgetretene Problem ist. Mit dem Analysenumfang des Analysenset 4 werden nicht nur etwaige „harte“ Wasseranteile, fremdartige Additive oder eine falsche Viskosität bestimmt. Auch auf die Reinheitsklasse des Öles und dessen Oxidation/Alterung aufgrund eines verschleppten Ölwechsels oder einer eventuellen Überhitzung wegen durchrutschenden Kupplungen wird eingegangen.

Mit Hilfe der ca. 30 Analysenwerte und dem ergänzenden OELCHECK-Kommentar können die Experten von ML jede Reklamation zur Kundenzufriedenheit erklären und durch Hinweise gezielt deren Wiederholung vermeiden!

weiterführende Links